Industrie 4.0

Großflächige Bearbeitung der Oberfläche mit Laser

Was sich zunächst anhört wie Science-Fiction, ist schon Wirklichkeit geworden. Die Pulsar Photonics GmbH aus Aachen hat es verwirklicht: Sie entwickelt eine bahnbrechende Anlage, in der ein Ultrakurzpuls-Laser mit bis zu 100 Teilstrahlen deutlich mehr als zehn Quadratmeter Fläche präzise strukturiert. Dahinter verbirgt sich ein Skalierungskonzept, das zukünftig sogar die Bearbeitung von mehr als 100 Quadratmeter großen Flächen mit Tausenden Laserstrahlen ermöglichen kann.

Eine Vision motivierte die Gründer von Pulsar Photonics, einem Spin-off des Fraunhofer-Instituts für Lasertechnik ILT in Aachen, von Anfang an. „Uns hat die Lasermikrobearbeitung von größeren Flächen zusammengebracht“, erklärt Pulsar-Geschäftsführer Dr. Joachim Ryll.

Ultrakurzpuls-Laser im Kommen

Die Oberflächenstrukturierung ohne chemische Substanzen ist in vielen Branchen im Kommen – auch wegen der zunehmenden Restriktionen für energieintensive Unternehmen oder Verordnungen zur Beschränkung des Einsatzes von Chemikalien. Gefragt ist sie als nachhaltige Alternative zu chemischen Fertigungsverfahren der Ultrakurzpuls-Laser (UKP-Laser). Bisher überwiegen kleinflächige Anwendungen etwa bei Motorkomponenten, Implantaten oder Sensoren. Einige Lösungen für Flachglas, Foliensubstrate und Prägewalzen realisieren bereits Quadratmeteranwendungen.

„Wir sind zwar nicht die Einzigen bei der großflächigen Lasermikrobearbeitung“, erläutert der Pulsar-Geschäftsführer. „Doch wir haben einen vollkommen neuen Ansatz. Das Ziel ist die individualisierte Strukturierung im großflächigen Maßstab. Es geht darum, auf einer großen Anlage parallel Flächen zu strukturieren.“

Bis zu fünf Stationen parallel

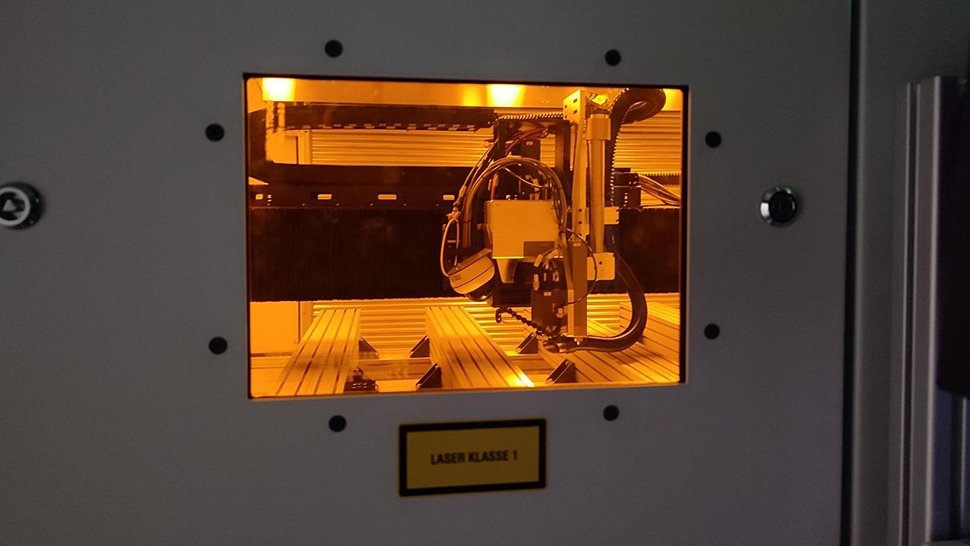

Hier kommt das modulare Gantry-System RDX2800 mit seinen Maschinenmodulen ins Spiel: Jedes dieser Module ermöglicht die präzise Bearbeitung von maximal 2,5 mal 1,5 Meter großen Flachbauteilen mit UKP-Lasern. „Durch Hintereinanderreihen mehrerer Module können wir größere Bauteile bearbeiten, aktuell für Anwendungen mit Bauteilen deutlich oberhalb von zehn Quadratmetern“, erklärt Ryll.

Innerhalb eines Maschinenmoduls kommen mehrere Arbeitsstationen zum Einsatz, wobei jede Arbeitsstation je nach Anwendung für eine individualisierte Einzelstrahl- oder für die Multistrahlbearbeitung genutzt werden kann. Im Ergebnis können mehr als tausend Laserstrahlen gleichzeitig für die Bearbeitung eines Bauteils eingesetzt werden. „Diese Skalierung und Multistrahltechnik machen die Bearbeitung auf großen Flächen wirtschaftlich effizient“, ergänzt der Geschäftsführer.

Im EU-Infrastrukturprojekt „NextGenBat“ haben die Aachener bereits bewiesen, wie sich die Produktivität der Lasermikrobearbeitung signifikant steigern lässt. Es entstand eine industriell einsetzbare Rolle-zu-Rolle-Anlage zum Trocknen und Strukturieren von Elektroden für Lithiumionen-Zellen.

Eine wichtige Aufgabe übernimmt die „MultiBeamMultiScanner“-Optik, mit der sich die Leistung des Lasersystems auf eine Vielzahl von Teilstrahlen aufteilen lässt. Das Verfahren hat sich besonders bei UKP-Lasern bewährt, deren Leistung sich bei Einzelstrahlprozessen unter anderem wegen der zu hohen thermischen Belastung vom Werkstück sonst nur begrenzt steigern lässt.

Bei einem parallel arbeitenden Lasersystem arbeitet jeder einzelne Teilstrahl am Effizienzmaximum. Die Spezialoptik fächert die infrarote, gepulste Laserstrahlung in 24 Teilstrahlen auf, die ein rund 300 Millimeter breites Band einer Batterieanode strukturieren.

Brücken-Technologie: Das modulare Gantrysystem RDX2800 ermöglicht mit mehreren Arbeitsstationen die ultrapräzise Lasermikrobearbeitung von maximal 2,5 mal 1,5 Metern großen Flachbauteilen.

Flexibel und ganzheitlich

Systemische Vorgehensweise – so lautet das Zauberwort, mit dem die Aachener derartige Projekte angehen. Pulsar Photonics versteht sich als One-Stop-Shop, der von der Entwicklung kleinformatiger Einzelbauteile bis zur Applikations- und Prozessentwicklung alles im Haus abdeckt, einschließlich Effizienzbewertung und Musterteilherstellung.

Eine wichtige Rolle spielt die Strahlführung vom Laser zum Werkstück. „Um Laserstrahlung über lange Strecken zu führen, stellt sich die Frage, wie das effizient möglich ist“, sagt Ryll. „Da es sich um hochenergetische Strahlung handelt, kommt eine Führung durch Fasern aufgrund der damit verbundenen Verluste derzeit nicht infrage. Deshalb nutzen wir den Freistrahl, um diese Herausforderung zu bewältigen.“

Doch die Freistrahlführung erschwert die Aufgabe, hochpräzise mit dem Laser zu arbeiten: Selbst kleinste Winkelfehler bei der Laserbearbeitung können zu deutlichen Strukturabweichungen bei den bearbeiteten Teilen führen. Um dies zu vermeiden, bedarf es einer hochpräzisen Strahlführung. Sie erfordert eine extrem sorgfältige Kalibrierung der Geräte.

Eine weitere wichtige Voraussetzung besteht in der Fähigkeit, alle Komponenten und Arbeitsstationen exakt aufeinander abzustimmen. Das Pulsar-Projektteam muss die zahlreichen Scan- und Koordinatensysteme präzise justieren und kalibrieren. „Hier nutzen wir die Erfahrungen aus vielen technologisch ähnlichen Projekten wie der Rolle-zu-Rolle-Anlage für die Elektrodenproduktion“, betont der Geschäftsführer.

Take five: Das Gantrysystem RDX2800 kann bis zu fünf Module aufnehmen, wobei jede Station für Multistrahlbearbeitung ausgelegt ist.

Start mit Pilotkunden

Den ersten Schritt hin zum Modulbaukasten geht das Unternehmen jedoch nicht in einem Forschungsprojekt an, sondern mit einem Pilotkunden. „Die industrielle Umsetzung im großen Maßstab ist der besondere Reiz“, betont Ryll. „Wir trauen uns das gemeinsam zu, weil die von uns eingesetzten Technologien ein wirkliches hohes Maß an TRL aufweisen.“ Die drei Buchstaben stehen für „Technology Readiness Level“.

„Wir haben einen vollkommen neuen Ansatz für die großflächige Lasermikrobearbeitung. Ziel ist die Entwicklung von Technologien, mit denen sich Flächen von 100 Quadratmetern oder sogar mehr bearbeiten lassen.“ – Dr. Joachim Ryll, Geschäftsführer Pulsar Photonics

Gegencheck in Echtzeit

Die Präzision steht und fällt auch mit einem ausgeklügelten Daten- und Wärmemanagement. Die Arbeitsstationen müssen in Echtzeit mit den korrekten Daten versorgt werden – eine besondere Herausforderung für die Computerinfrastruktur.

Video: Pulsar

Große Flächen im Visier

Schlussendlich sieht Ryll ein großes Potenzial für die Weiterentwicklung der Lasertechnologie: „Wir arbeiten bereits jetzt schon in Dimensionen, die zehn Quadratmeter deutlich überschreiten. Ziel ist die Entwicklung von Technologien, mit denen sich Flächen von 100 Quadratmetern oder sogar mehr bearbeiten lassen.“ Der Geschäftsführer nennt die Vielfalt der Anwendungsmöglichkeiten: von der Vorbereitung von Oberflächen für Klebe- und Beschichtungsprozesse über die großflächige Werkzeugbearbeitung und Mikro- sowie Nanostrukturierung bis hin zur Herstellung großformatiger Siebe.

Fotos: Pulsar Photonics

Kontakt

Dr. Joachim Ryll

Geschäftsführer

Pulsar Photonics GmbH

Aachen

Tel. +49 (0) 2405 49 504 – 0

E-Mail senden