Produktion

Innovativer Ansatz für optimale Spankontrolle

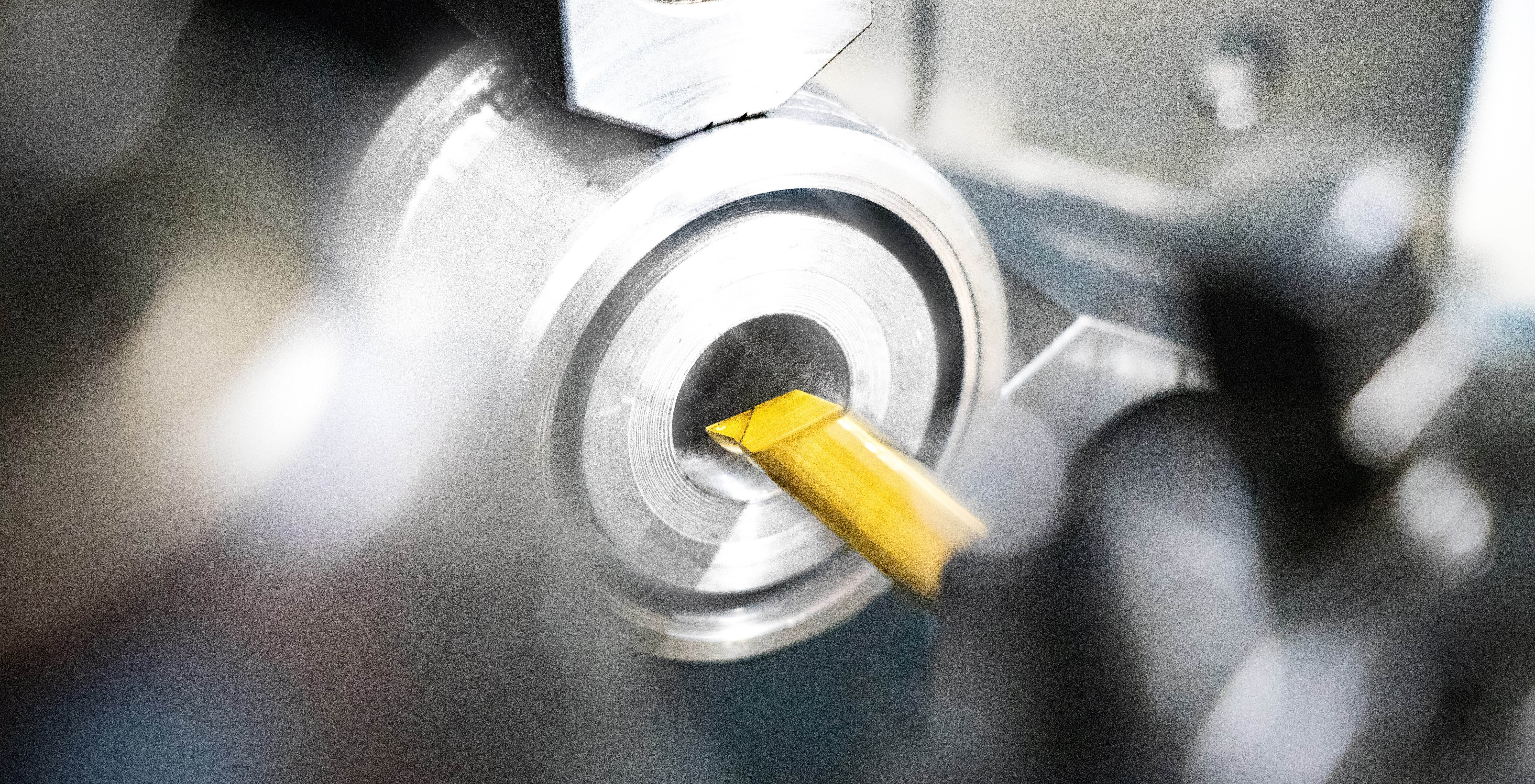

Seit zerspant wird, liegt der Fokus auf der Optimierung der Spanabfuhr. Wer den Span unter Kontrolle hat, macht das Rennen im hartumkämpften Fertigungsmarkt. Was bisher nur in kleinem Maßstab möglich schien, haben die Werkzeugentwickler von Simtek zur Serienreife gebracht: Der Präzisionswerkzeughersteller aus Mössingen lasert Spangeometrien in Hartmetall. Individual- und Standardwerkzeuge können durch das 3D-Lasern kundenspezifisch für jeden Anwendungsfall und bereits ab kleinen Stückzahlen wirtschaftlich konzipiert werden.

Wenn es in der Metallbearbeitung chaotisch zugeht, sind meist lange Wirrspäne im Spiel. Anwender haben deshalb am liebsten kurze Späne, die sich kontrolliert aus dem Zerspanungsprozess bringen lassen. Zumal eine automatisierte Bearbeitung mit Wirrspänen kaum möglich ist, da die Prozesssicherheit nicht gewährleistet werden kann.

„Die Spankontrolle ist, seitdem zerspant wird, ein fortwährender Optimierungsprozess“, bestätigt Norbert Seifermann, Vorstand der Simtek-Gruppe, die schon über drei Jahrzehnte hochpräzise Werkzeuge entwickelt. Die Frage ist letztlich, wie sich das Verhalten der Späne im jeweiligen Anwendungsfall optimal kontrollieren lässt. Permanent arbeiten Werkzeughersteller daran, die Späne aus der Bearbeitungszone heraus zu bekommen, meist mithilfe von definierten Spanbrechern und Spanwinkeln auf Bohr-, Dreh- und Fräswerkzeugen.

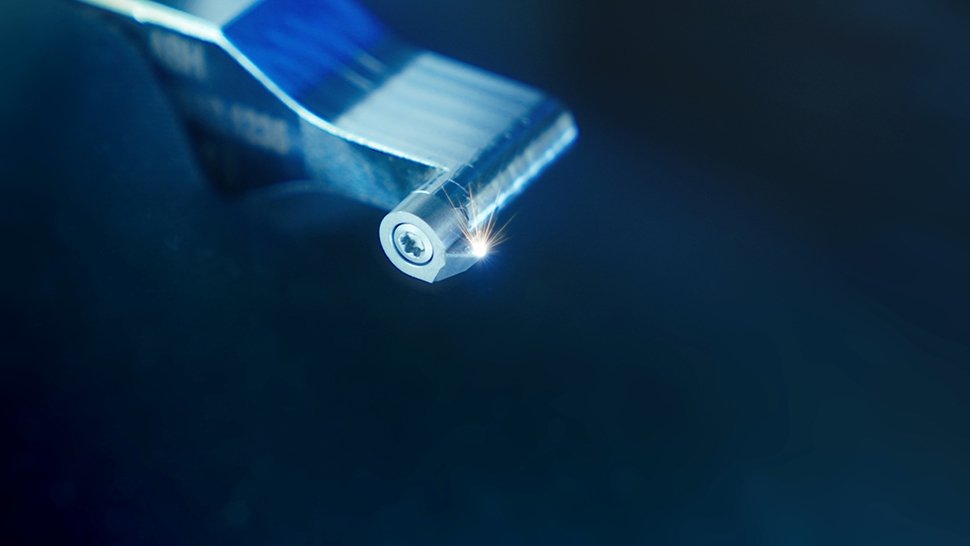

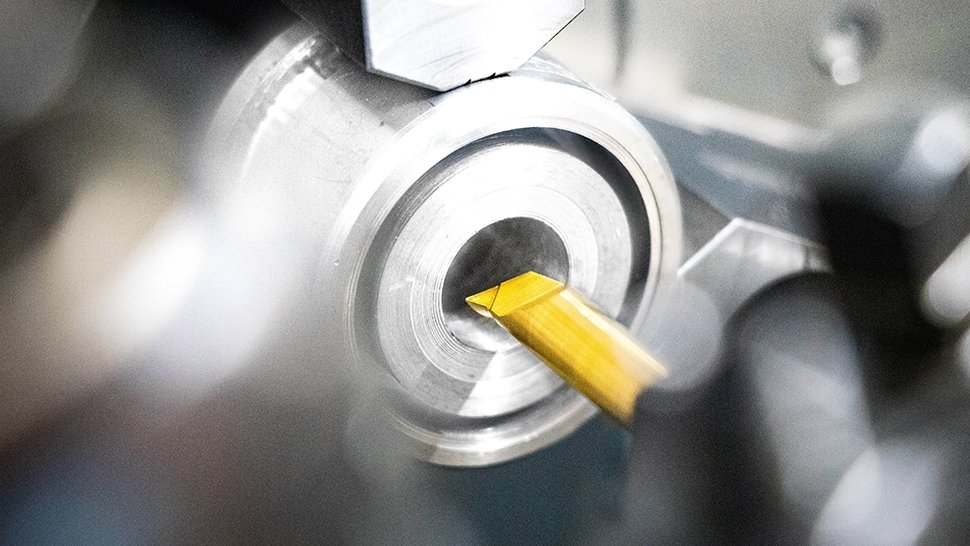

Lasern eines Simturn DX Gewindewerkzeugs.

Quelle: www.kunststoff.film

Sintern ist keine Option

„Mit Schleifen stoßen wir da immer wieder an Grenzen“, weiß der Vorstand. „Wir können gerade bei Werkzeugen mit komplexer Schneide diese nicht durchgängig mit Schleifen bearbeiten. Irgendwo sind dann immer Kompromisse einzugehen.“ Auch Sintern sei bei Einzelwerkzeugen nicht wirtschaftlich, da jedes Mal ein Presswerkzeug dafür gefertigt werden müsste: „Wir können doch nicht für jedes Sonderwerkzeug ein Presswerkzeug fertigen, das rentiert sich nicht. Es braucht wirtschaftliche Lösungen für den Kunden.“

Jährlich produziert Simtek mehrere tausend unterschiedliche Individual- und Standardwerkzeuge. Auch in einer derart hohen Varianz haben Prozesssicherheit und lange Standzeiten im Rahmen der Werkzeugentwicklung höchste Priorität.

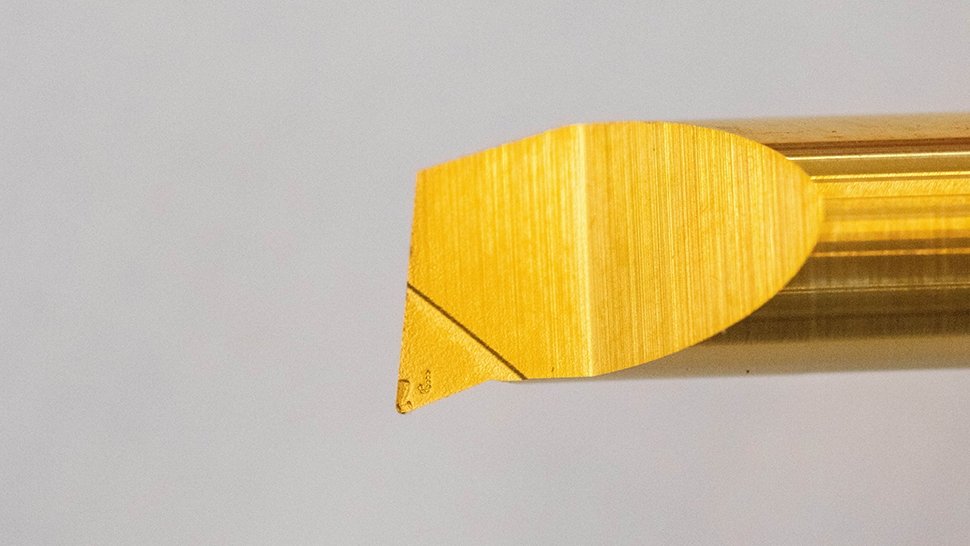

Das Lasern von Werkzeugen ist dafür eine zentrale Schlüsseltechnologie und stellt in diesem Zusammenhang einen Paradigmenwechsel dar. Anders als bei gesinterten Spanformgeometrien hat das Mössinger Unternehmen mit dem Lasern von Werkzeugen ein tiefes Fertigungs-Know-how etabliert. Das ermöglicht die Entwicklung sehr flexibler und kostengünstiger Lösungen zur Spankontrolle, die selbst für herausfordernde Zerspanungsaufgaben angeboten werden – und zwar bereits in kleinen Losgrößen.

Werkzeuge mit 3D-Spangeometrie

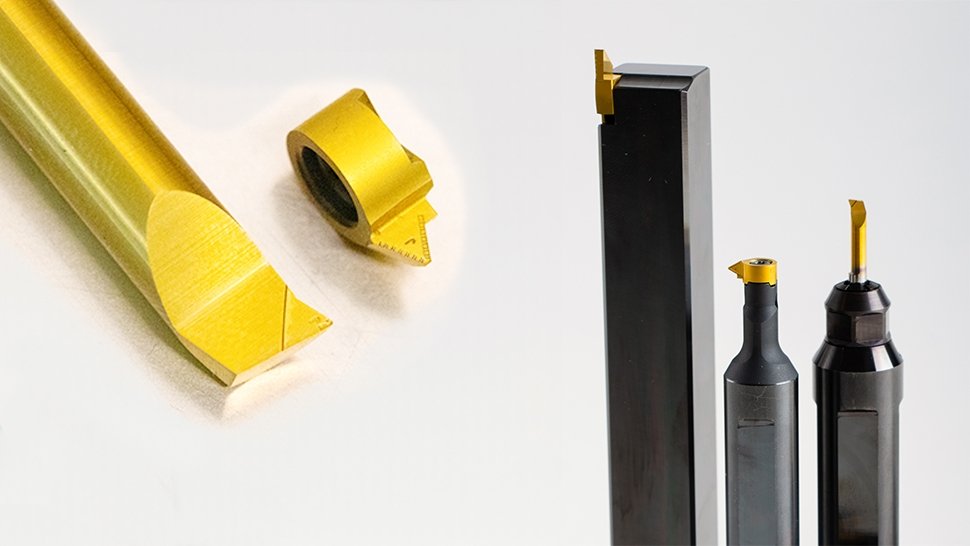

Komplexe dreidimensionale Spanformgeometrien: SIMTEK hat zur AMB eine breite Palette an Stech-, Längsdreh- und Ausdrehwerkzeugen mit 3D-Spangeometrien im Gepäck. Diese Technologie gewährleistet eine verbesserte Spankontrolle und erhöhte Prozesssicherheit.

Der lange Weg zum kurzen Span

Bei Simtek kam man auf die Idee, die Schneide zu lasern, um jede beliebige Spangeometrie individuell und trotzdem wirtschaftlich auf ein Werkzeug einbringen zu können. An das Lasern von Hartmetall hat sich offenbar bisher kein Werkzeughersteller so richtig in der Serie herangetraut. Vereinzelt wurde zwar bereits gelasert, doch diese Werkzeuge waren nicht für die Schlichtbearbeitung im Kleinteilebereich geeignet.

Dutzende von Versuchen führten nicht zum gewünschten Ergebnis. Aus technischer Sicht lag das daran, dass die verschiedenen Bestandteile im Hartmetall unterschiedliche Verdampfungspunkte haben. Gleichzeitig konnte man in der hauseigenen Forschung und Entwicklung nicht auf Erfahrungswerte in diesem Bereich zurückgreifen.

Des Weiteren kam hinzu, dass der Einsatz der neuen Lasertechnik eine längere Einarbeitungszeit erforderte, bevor erste Resultate sichtbar wurden. Es sei nicht immer einfach gewesen, in dieser langen Anlaufphase die Motivation zu behalten, sagt Seifermann.

Simturn KX, Einstechen und Längsdrehen

Simturn DX, Gewindewerkzeug

Für jede Bearbeitungsaufgabe

Trotz Pandemie und Kontaktbeschränkung fanden sich 2020 erste Kunden für Pilotprojekte. Diese waren bereit, die mit Laser bearbeiteten Spangeometrien zu testen. Gleich das erste Projekt brachte positive Ergebnisse und den Durchbruch.

Der Anwender hatte beim Formstechen ein Problem mit dem Spanbruch. Immer wieder verfing sich ein Span und war nicht aus dem Bohrloch zu entfernen. Nicht nur die Werkzeugstandzeit war dadurch gefährdet, auch die Prozesssicherheit litt darunter. Der Span sollte möglichst kurz sein und kontrolliert aus dem Prozess transportiert werden können.

„Wir haben dem Kunden für seine Bearbeitungsaufgabe eine passende Werkzeuglösung mit 3D-Laser-Spangeometrie entwickelt, seitdem ist das Problem nicht mehr aufgetaucht“, zeigt sich der Simtek-Vorstand zufrieden. Der Anwender bestellt seit vier Jahren diese Werkzeuge in Mössingen nach.

Über die ersten Kundenversuche haben sich dann die Konstrukteure und Werkzeugentwickler Stück für Stück an das 3D-Lasern herangetastet. Inzwischen entwickeln sie permanent neue Lasergeometrien für die Spanwerkzeuge. Auch die Spanwinkel können je nach Anforderung über die gesamte Schneide exakt gelasert werden.

Bei den kleinen Werkzeugen ist eine scharfe, positive Schneide unumgänglich. Die Lasergeometrie geht bis an die Schneide und macht diese messerscharf, beispielsweise mit einer Schneidenverrundung von nur fünf Mikrometern.

Wirrspänekiller: Das Simturn AX-Werkzeug mit gelaserter Spanformgeometrie und innerer Kühlmittelzufuhr ermöglicht die prozesssichere Bearbeitung auch bei langspanenden Materialien.

Wirrspänekiller: Das Simturn AX-Werkzeug mit gelaserter Spanformgeometrie und innerer Kühlmittelzufuhr ermöglicht die prozesssichere Bearbeitung auch bei langspanenden Materialien.

Wirrspänekiller: Das Simturn AX-Werkzeug mit gelaserter Spanformgeometrie und innerer Kühlmittelzufuhr ermöglicht die prozesssichere Bearbeitung auch bei langspanenden Materialien.

Wirrspäne ade

Durch individuelle Geometrien wird der Span so gebrochen und kontrolliert abgeführt, wie es für Bearbeitung und Prozesssicherheit ideal ist. Nachdem für zahlreiche weitere Projekte individuelle Werkzeuglösungen mit der Lasertechnologie realisiert werden konnten, gehen die schwäbischen Werkzeugspezialisten damit breit in den Markt.

Selbst wenn sich nicht für jeden Anwendungsfall eine solche Laserlösung finden lässt – für 80 bis 90 Prozent der Fälle ist dies realistisch. Diese Technologie ist in Zukunft kaum mehr wegzudenken. Das Simtek-Team hat gezeigt, dass es funktioniert.

Andere Werkzeughersteller werden vehement daran arbeiten, diese Technologie zu adaptieren und für sich nutzbar zu machen, um künftig das kostenintensivere Sintern durch Lasern zu ersetzen. Doch Simtek ist bereits einen Schritt weiter: Inzwischen sind die ersten Standardwerkzeuge mit gelaserten Spangeometrien im Katalog zu finden und es werden zusehends mehr.

Das Resümee von Seifermann lautet: „Wir liefern unseren Kunden seit Jahrzehnten Werkzeuge mit hoher Prozesssicherheit und Verlässlichkeit für ihre Zerspanungsaufgaben, das können wir nun auch bei den 3D-gelaserten Spangeometrien, ohne Wenn und Aber.“

Info

Der lange Weg zum Hartmetalllasern auf dem Zeitstrahl• 2018 Erste Versuche in Mössingen nach Dutzenden von Fehlversuchen erfolgversprechend

• 2020 Erste Pilotkundenprojekte

• 2021 Verzögerung aufgrund der Pandemie

• 2022-23 Weitere Pilotprojekte erfolgreich umgesetzt

• 2024 Zur AMB werden 3D-gelaserte Spangeometrien gezeigt

• Neuer Gesamtkatalog mit ersten Laser-Spangeometrien für Standardwerkzeuge .

Kontakt

Norbert Seifermann

Geschäftsführer

SIMTEK Präzisionswerkzeuge GmbH

Mössingen

Tel. +49 7473 9517-0

E-Mail senden