Titelthema

Produktivitätssteigerung bei Rührwerkskomponenten

Der Großbrand 2022 auf dem Betriebsgelände von MUT-Tschamber führte zu einem infernalischen Szenario. Über 200 Feuerwehrleute bekämpften die Flammen. Das Ende der alten Maschinen war der Anfang einer produktiveren Ära. Das Maschinenbauunternehmen MUT-Tschamber aus Wehr hat sich nach einem Benchmarking-Verfahren für den Einsatz von Sandvik Coromants PrimeTurning in Verbindung mit der NC-Programmierlösung Virtual Gibbs entschieden. Bei den Tests wurde schnell klar, welch enormer Produktivitätsvorteil sich dem Unternehmen durch den Einsatz des neuen Verfahrens erschließt. Die Ergebnisse waren so eindeutig, dass bereits eine Woche nach dem Benchmarking-Termin die neue CAM-Software bestellt wurde.

Das Unternehmen MUT-Tschamber, Misch- und Trenntechnik GmbH produziert an der deutsch-schweizerischen Grenze industrielle Rührwerke für eine Vielzahl von Anwendungen. Das Unternehmen ist dafür bekannt, mit 45 Mitarbeitern und viel Know-how individuelle Lösungen für das Mischen gasförmiger, wässriger und viskoser Medien zu liefern. Weltweit kommen über 30.000 Rührwerke aus dem Hause MUT-Tschamber unter anderem bei Kunden aus der der Chemie und Pharmazie, der Wasseraufbereitung, Kraftwerkstechnik und in vielen anderen Branchen zum Einsatz. Einen bedeutenden Teil der Produktion, zum Beispiel für die Rauchgasentschwefelung in Kohlekraftwerken, liefert das Unternehmen nach Indien und China. „In diesen Märkten spielt der Preis eine entscheidende Rolle“, erklärt Geschäftsführer Hanspeter Tschamber. „Um in diesen Märkten erfolgreich zu sein und zu bleiben, müssen wir mit der uns zur Verfügung stehenden Arbeitszeit äußerst sorgfältig und effizient umgehen. Wir sind daher sehr froh, uns mit PrimeTurning und Virtual Gibbs einen großen Wettbewerbsvorteil verschaffen zu können.“

Sandvik PrimeTurning: Durch die NC-Programmierlösung Virtual Gibbs hat sich MUT-Tschamber einen enormen Produktivitätsvorteil erschlossen.

Wie Phönix aus der Asche

Die Erfolgsgeschichte des Unternehmens begann im Jahr 1979 und hätte beinahe am 30. Dezember 2022 durch einen Großbrand sein jähes Ende gefunden. Nur einen Tag vor Silvester 2022 fiel der komplette Produktions- und Bürokomplex einem Großbrand zum Opfer. Noch am gleichen Abend entschied die Familie Tschamber den Betrieb an gleicher Stelle wieder aufzubauen. Nach Gesprächen mit Banken und Versicherungen wurde unmittelbar mit der Planung des Neubaus begonnen. Als vorübergehende Lösung dienen bis heute angemietete Räumlichkeiten sowie eine provisorische Halle auf dem eigenen Firmengelände. Nur zwei Wochen nach dem Großbrand vermeldete Prokuristin Claudia Dolzer bereits: „Man kann sagen, dass wir auf dem Weg zu einem fast normalen Geschäftsbetrieb sind. Gut, dass zum Zeitpunkt des Brandes zwei bereits zum Teil fertiggestellte große Rührwerke für eine Rauchgasentschwefelungsanlage in Indien gelagert waren und so zügig fertiggestellt und geliefert werden konnten.“

Am 30. Dezember 2022 bot sich dem Beobachter des Betriebsgeländes von MUT-Tschamber ein infernalisches Szenario. Über 200 Feuerwehrleute bekämpften die Flammen.

Noch prägt der Baukran das Bild der neuen Fertigungsstätte. Bis zur Fertigstellung wird in einer provisorischen Halle auf dem Gelände (im Hintergrund) und an einem weiteren Standort gefertigt. Im Vordergrund das vom Brand verschonte Treppenhaus.

Anforderungen an die Rührtechnik

Die verfahrenstechnischen Aufgaben der Kunden lassen sich nicht mit gängiger Massenware befriedigen. Zur Erfüllung der vielfältigen Anforderungen und Randbedingungen verfügt das Unternehmen über eine erfahrene Projektierungs- und Konstruktionsabteilung. Deren Vorgaben werden in der eigenen Fertigung und Montage direkt und präzise umgesetzt. Dabei ist ein umfassendes Know-how die Voraussetzung für eine kundenspezifische Auslegung der Rührwerke bestehend aus Antrieben, Wellen, Lagern und Rührorganen. Bei der Projektierung gilt es eine Vielzahl von Randbedingungen zu berücksichtigen wie die Behältergeometrie, Temperaturen, Drücke, Materialbeständigkeit und Stoffeigenschaften. Darüber hinaus sind die Rühraufgabe des Kunden, verfahrenstechnische Rahmenbedingungen, sowie die Einhaltung sämtlicher Vorschriften und Normen maßgebend für die konstruktive Auslegung. Neben den Werkzeugen anderer Anbieter nutzt MUT-Tschamber seit vielen Jahren Werkzeuge von Sandvik Coromant. Im Rahmen der Zusammenarbeit mit dem regionalen Sandvik Partner, der HeRo Werkzeuge & Maschinen, begann im Jahr 2022 die Diskussion über das Thema PrimeTurning. „Wir haben damals für uns sofort das große Potenzial dieser Technologie erkannt und uns entschieden, genauer nachzuforschen“, blickt Yannik Tschamber, Junior Technical Manager, zurück. „Wir hatten die Möglichkeit uns im Sandvik Coromant Center in Renningen die Bearbeitung live anzuschauen, und dabei wurde uns klar, dass PrimeTurning uns helfen wird, unsere Produktivität massiv zu steigern.“ Den ersten Kontakt zwischen MUT-Tschamber und Virtual Gibbs stellte Sandvik Coromant auf den Dreh- und Spantagen 2023 in Villingen-Schwenningen her. „Wir wussten zu diesem Zeitpunkt bereits, dass wir für den erfolgreichen Einsatz der neuen Technologie ein neues CAM-System benötigen. Bis dahin wurde bei uns direkt an der Maschine programmiert.“ Man hatte sich im Vorfeld bereits mit unterschiedlichen CAM-Systemen beschäftigt, war bis dahin aber noch nicht fündig geworden. Ein Mitarbeiter von Sandvik Coromant empfahl während der Messe, sich doch einmal das NC-Programmiersystem Virtual Gibbs genauer anzuschauen, da diese Lösung die PrimeTurning-Strategien optimal unterstütze. Da der Softwarehersteller ebenfalls ausstellte, nutzte man die Gelegenheit und verschaffte sich noch am selben Tag einen Einblick.

Für die Produktion von Rührwerken ist ein umfassendes Know-how einer kundenspezifischen Auslegung Voraussetzung.

Für die Produktion von Rührwerken ist ein umfassendes Know-how einer kundenspezifischen Auslegung Voraussetzung.

Rührwerke aus dem Hause MUT-Tschamber werden für unterschiedliche Anwendungen eingesetzt. Die Hauptkomponenten der Baugruppe sind der Antrieb, die Einsteckwelle und das Rührorgan, sowie Flansche, Dichtungen und Lager.

Der Maschinenpark

„Vor dem Brand hatten wir insgesamt sechs CNC-gesteuerte Dreh- beziehungsweise Drehfräsmaschinen von Mazak und DMG Mori“, berichtet Senior Tschamber. „Das, was das Feuer eventuell verschont hätte, wurde dann noch im Lauf der Brandbekämpfung gänzlich vernichtet.“ Nun mussten schnellstens neue Maschinen her. Glücklicherweise fand man bei einem Unternehmen aus der Nachbarschaft schnell eine nur wenig genutzte Mazak Integrex i-300, mit deren Programmierung man bereits vertraut war und die man umgehend und universell für die Fertigung kürzerer Wellen bis 1200 Millimetern Länge für komplexe Bauteilgeometrien und Flansche verwenden konnte. Zur Erledigung dieser Aufgaben ist die Mazak neben der Hauptspindel, mit einer Frässpindel mit B-Achse, Reitstock, Lünette und 80-fach Werkzeugwechsler ausgestattet. Auf der Suche nach weiteren Maschinen wurde man bei Samsung fündig. Von dem koreanischen Maschinenhersteller wurde für die Zerspanung längerer Wellen mit einer Länge von 3055 Millimetern eine neue SMEC SL 4500 LM angeschafft, die mit Reitstock und Lünette sowie einem 12-fach Revolver mit vier Stationen für angetriebene Werkzeuge ausgestattet, wie für MUT-Tschamber geschaffen ist. Dann kam noch eine SMEC SL 2500 BY-Vorführmaschine aus dem gleichen Hause dazu, die ähnlich ausgestattet wie die 4500 ist, jedoch mit zusätzlicher y-Achse für kürzere Wellen eingesetzt werden soll.

Aus sechs mach drei

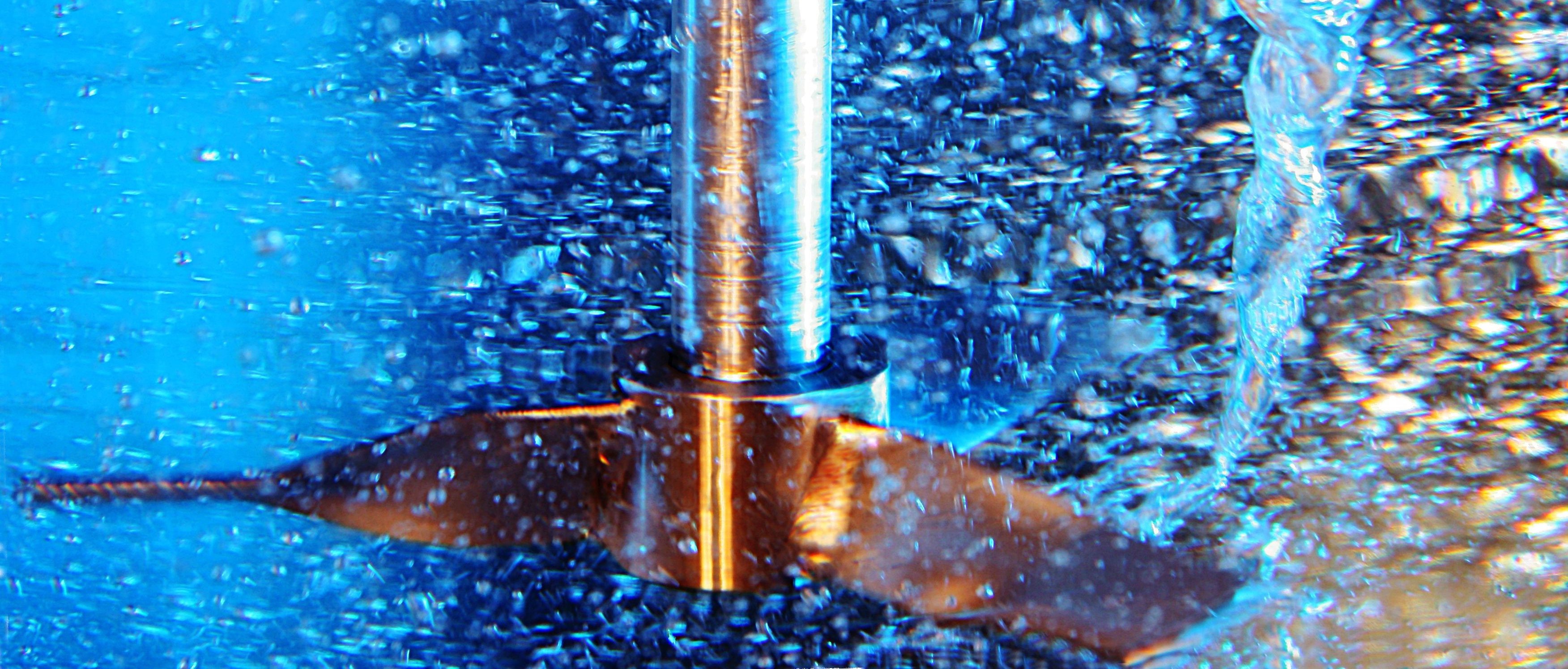

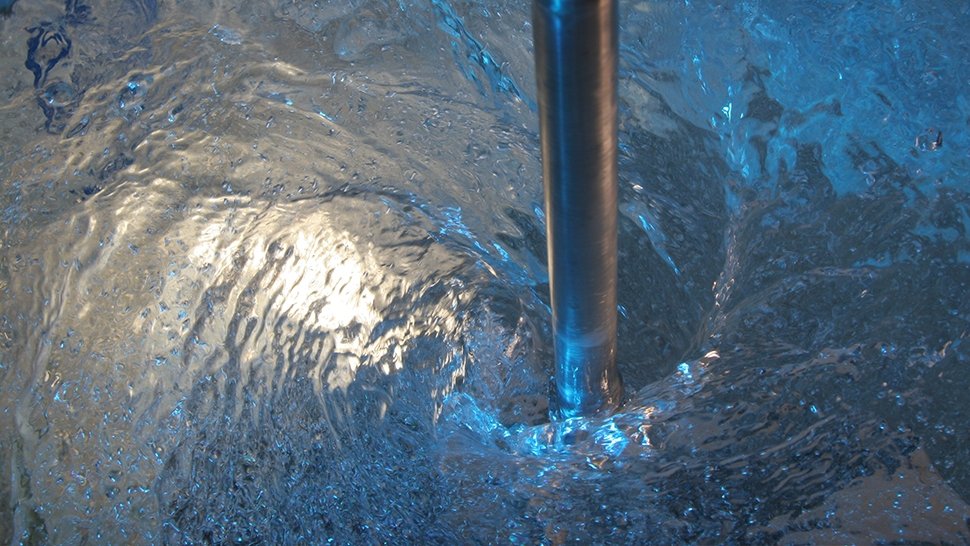

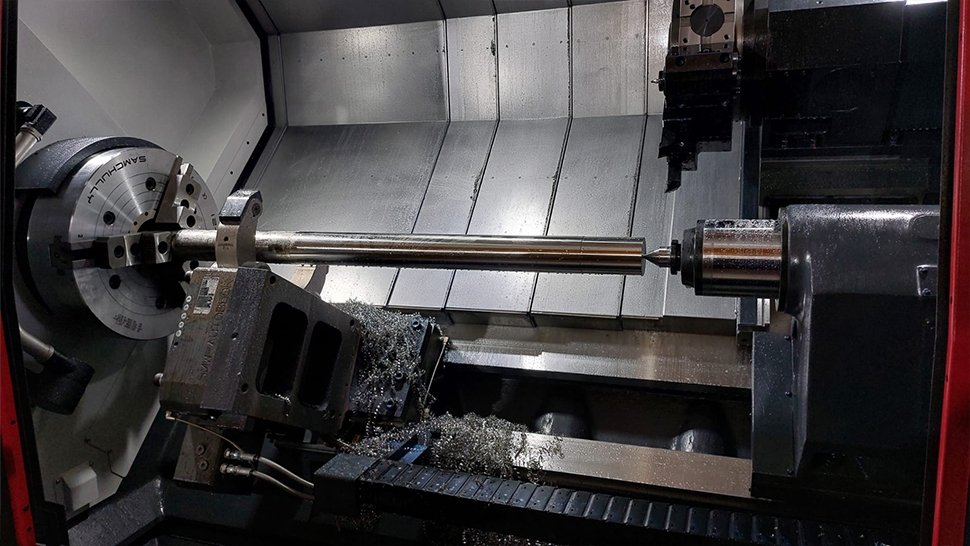

Anfang August 2023 trafen sich alle Parteien bei MUT-Tschamber, um das neue Sandvik-Coromant-PrimeTurning-Verfahren inklusive CoroTurn Prime A & B Werkzeugen und Virtual-Gibbs-Programmierung zu testen. Die Ergebnisse wurden im Anschluss mit denen der bisherigen Arbeitsweise verglichen. Es wurde die Schrupp- und Schlichtbearbeitung einer Einsteckrührwelle aus einem 1.4529-er Edelstahl mit einer Länge von 1485 Millimetern und einem Außendurchmesser von 80 Millimetern verglichen. Gedreht wurde auf der SMEC SL 4500 LM. Es zeigte sich, dass Dank des neuen PrimeTurning-Prozesses die Schnittgeschwindigkeiten um 40 Prozent (100 auf 140 Meter pro Minute) und der Vorschub auf mehr als das 3,5-fache (0,25 auf 0,9 Millimetern pro Umdrehung) erhöht werden konnten.

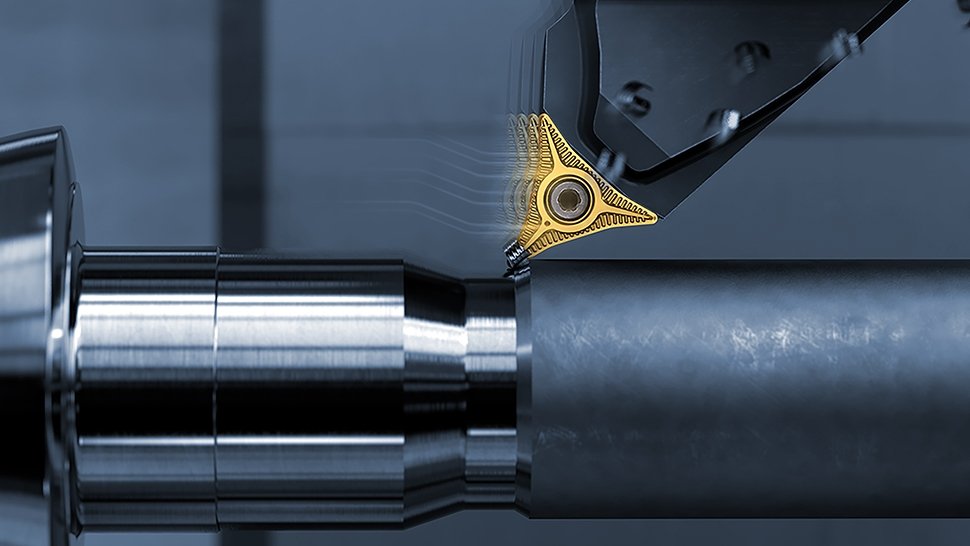

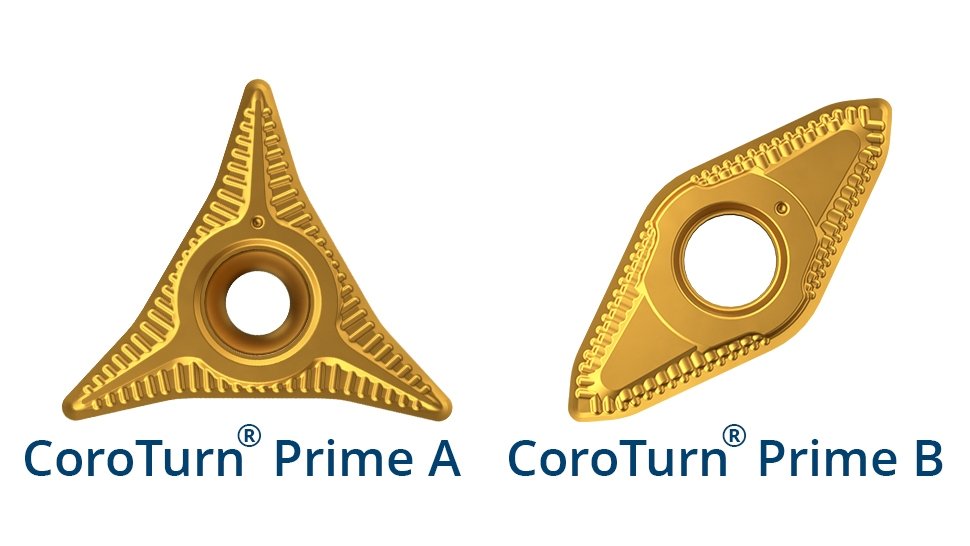

Die CoroTurn Prime A&B Schneidplatten von Sandivik Cormant zeichneten sich bei dem Benchmarking durch fünffaches Zeitspanvolumen und dreifache Werkzeugstandzeit aus.

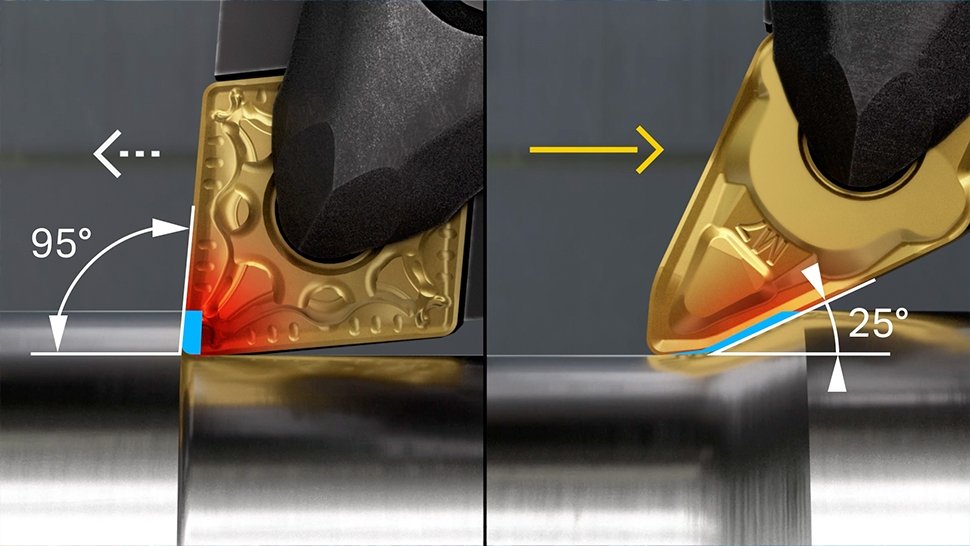

Vergleich konventionelles Drehen versus PrimeTurning (rechts): Negativer Spanwinkel und ziehender Schnitt sorgen für längere Werkzeugstandzeit, Vermeidung von Spänestau und höhere Schnittleistungen.

Bei gleicher Zustellung konnte das Zeitspanvolumen in diesem Fall verfünffacht werden. Die Standzeit der CoroTurn-Prime-Werkzeuge im Vergleich zu den zuvor benutzten Wendeplatten unterschiedlicher Hersteller betrug das Dreifache. Das bedeutet, dass die neuen Werkzeuge sich bereits ohne Berücksichtigung des damit zu erzielenden Produktivitätsvorteils rechnen. „Nach dem Benchmarking sind wir äußerst zuversichtlich, dass wir unser Ziel erreichen werden, auf nur drei Maschinen mit Hilfe von PrimeTurning und Virtual Gibbs einen deutlich höheren Durchsatz zu erzielen, als wir es in der Vergangenheit auf sechs Maschinen konnten“, resümiert Yannik Tschamber den Prozess. Bei späteren Tests stellte sich zudem heraus, dass bei der Schlichtbearbeitung, die ebenfalls mit deutlich höherem Vorschub ausgeführt wurde, ein sehr guter Mittenrauhwert von Ra 1 erzielt wurde. „Darüber hinaus verhalten sich die neuen Werkzeuge in kritischen Situationen wie dem Nachdrehen von Schweißnähten sowie beim Überdrehen von Bohrungen als extrem belastbar“, ergänzt Tschamber.

„Nach dem Benchmarking sind wir äußerst zuversichtlich, dass wir unser Ziel erreichen werden, auf nur drei Maschinen, mit Hilfe von PrimeTurning und Virtual Gibbs einen deutlich höheren Durchsatz zu erzielen, als wir es in der Vergangenheit auf 6 Maschinen konnten.“ – Yannik Tschamber, MUT-Tschamber

Drehen in alle Richtungen

Sandvik Coromant PrimeTurning ermöglicht es dem Anwender, das Drehen in alle Richtungen zu programmieren, und zwar auf wesentlich effizientere und produktivere Weise als beim herkömmlichen Drehen. Das Erfolgskonzept des PrimeTurning baut auf drei Säulen auf.

Methodik: PrimeTurning verwendet Wendeschneidplatten mit negativem Spanwinkel in Kombination mit einem speziellen Werkzeugweg.

Werkzeug: Die PrimeTurning-Methode erfordert speziell entwickelte CoroTurn Prime A & B Werkzeuge zum Schruppen und Schlichten.

Software: Die Virtual-Gibbs-Integration von PrimeTurning wurde von Sandvik Coromant verifiziert und enthält alle Programmiercodes, Werkzeugmodelle, Schnittdaten und Techniken zur Einstellung der richtigen Parameter und Variablen.

Der negative Spanwinkel beim PrimeTurning erzeugt einen breiteren und dünneren Span. Dieser Spanausdünnungseffekt erlaubt deutlich höhere Vorschübe im Vergleich zum konventionellen Drehen. Während die Vorteile eines negativen Spanwinkels seit langem bekannt sind, erforderte der Zugang zu engen Ecken bislang aber zwei bis drei Werkzeugwechsel damit die Schneidkante der Platte beim Eintauchen in die Ecke nicht vollständig aufsetzt.

Gebannt verfolgen (von links) Pascal Waringer (Sandvik Coromant), Jürgen Kerscher und Yannik Tschamber die Benchmarking-Bearbeitung der Einsteckrührwelle.

Die Benchmarking-Welle auf der SMEC 4500 LM: Die Maschine ist mit Hauptspindel, NC-gesteuerter Lünette, Reitstock und zwölffach Revolver (mit vier Stationen für angetriebene Werkzeuge) ausgestattet und für die Wellenbearbeitung bis drei Metern Länge geeignet.

Die Kombination aus PrimeTurning, CoroTurn-Prime-Wendeplatten und den Virtual Gibbs-Programmierzyklen ermöglicht die Bearbeitung in engen Bereichen mit einem einzigen Werkzeug. Dazu wird die Ecke zunächst in einem speziellen Zyklus mit demselben Werkzeug freigeschnitten. Dabei verwendet Virtual Gibbs variable Vorschübe. Die Vorteile, die sich daraus ergeben, sind weitreichend. Längere Werkzeugstandzeiten durch bessere Wärmeableitung, die Nutzung eines größeren Bereichs der Schneidkante, sowie die gleichmäßige Nutzung mehrerer Schneidkanten der Wendeplatte beim Arbeiten in mehrere Richtungen. Außerdem wird durch den ziehenden Schnitt das Risiko eines Spänestaus eliminiert.

Die richtige Programmierlösung

Möglich gemacht wird der Einsatz der PrimeTurning-Werkzeugtechnologie nicht zuletzt durch die zu erstellenden Werkzeugwege, die die Besonderheiten des Verfahrens berücksichtigen und unterstützen. Neben den Vorzügen, die die optimale Einbindung der Sandvik-Technologie in die Virtual-Gibbs-CAM-Software bietet, waren auch noch andere Eigenschaften entscheidend für die Anschaffung der neuen NC-Programmier-Software.

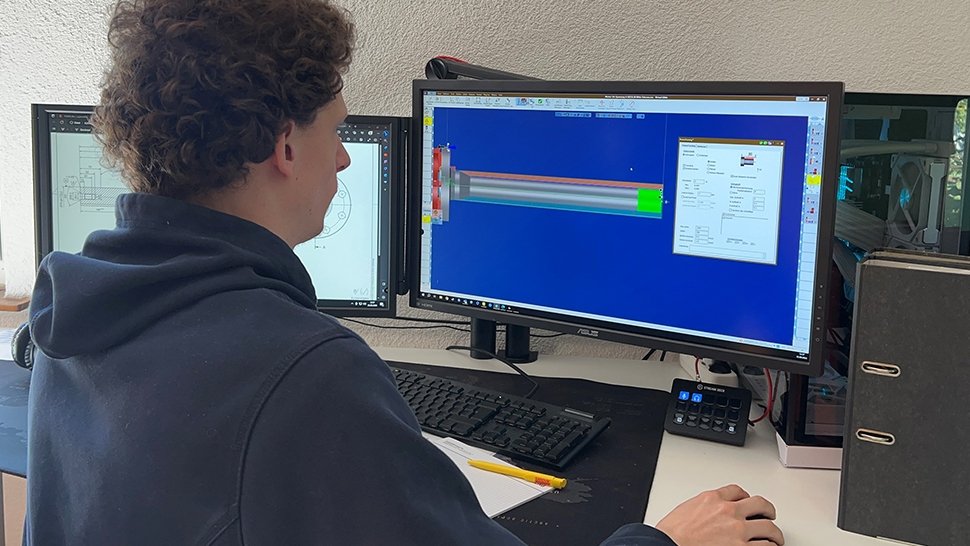

Yannik Tschamber, Junior Technical Manager bei MUT-Tschamber ist überzeugt davon, dass Virtual Gibbs auch für zukünftige Anforderungen vorbereitet ist.

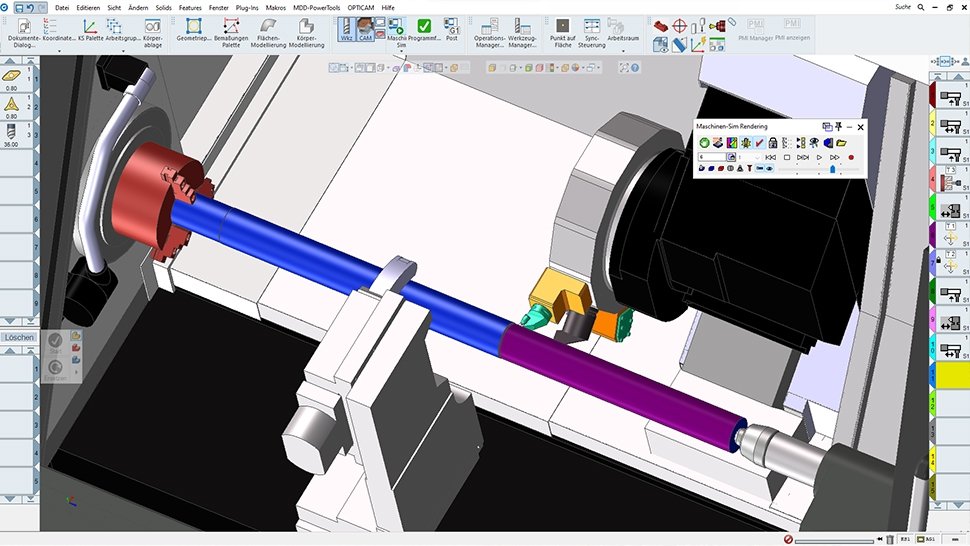

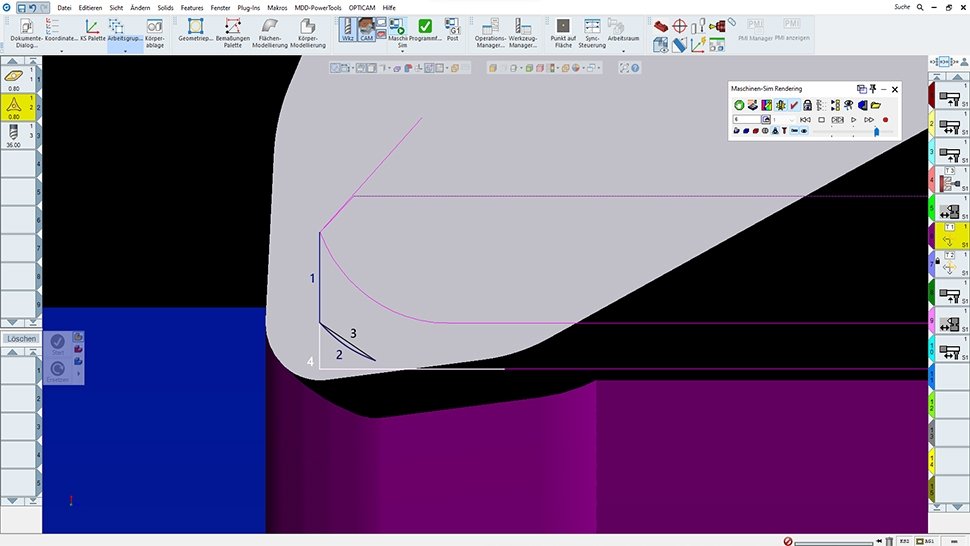

Die Maschinensimulation der Benchmarking-Welle auf dem digitalen Zwilling der SMEC SL 4500 SM in Virtual Gibbs garantiert höchste Prozesssicherheit.

Durch einen kleinen automatischen Zwischenschritt bei den Virtual-Gibbs-PrimeTurning-Strategien wird das Aufsetzen mit der vollen Schneidkante vermieden. Das Bild zeigt den Schritt in der Simulation nach dem Freiräumen (Werkzeugweg 2), bevor der Meißel auf die Endtiefe eintaucht (Werkzeugweg 4).

Tschamber begleitete den Benchmark verantwortlich und berichtet über weitere Entscheidungsfaktoren: „Besonders gefallen hat uns bei Virtual Gibbs von Beginn an die einfache und intuitive Bedienung des Systems. Außerdem sind für uns die Simulationsmöglichkeiten entscheidend. Vor allem, dass wir die komplette Maschinen-Kinematik inklusive der Hilfsoperationen wie das Verfahren von Reitstock und Lünette damit simulieren können. Wir haben hier einen echten digitalen Zwilling der Maschine, mit dem wir maximale Prozesssicherheit erzielen können.“

Aus diesem Grund wurden für alle drei Maschinen die entsprechenden virtuellen Maschinenaufbauten geordert. „Wir hatten ein sehr gutes Gefühl bei der Anschaffung“, führt Tschamber aus. „Wir sind uns sicher, dass wir mit Virtual Gibbs ein CAM-System angeschafft haben, das wir universell einsetzen können. Für unser Unternehmen ist es wichtig, auch für zukünftige Investitionen gerüstet zu sein. Bei Virtual Gibbs haben wir keinen Zweifel, dass es auch für für zukünftige Anforderungen vorbereitet ist.“

„Die Teams von Sandvik Coromant und Virtual Gibbs waren wirklich fantastisch vorbereitet, so dass wir in weniger als einem Tag die vorgegebene Welle vor Ort auf unserer Maschine produzieren konnten“, erklärte Tschamber. „Und das mit der bereits geschilderten enormen Zerspanungsleistung. Zum jetzigen Zeitpunkt, an dem die Schulungen für die Software noch nicht abgeschlossen sind, unterstützt uns das Virtual-Gibbs-Team außerdem mit viel Engagement bei der Programmierung unserer Aufgaben und es wird mit Hochdruck an den Postprozessoren und den Maschinenmodellen gearbeitet.“

Video: Sandvik

Bilder: MUT-Tschamber, HERO Images (MUT-Broschüre)

Kontakt

Ralf Brinkmann

Marketing Professional

Sandvik Manufacturing Solutions

Bielefeld

Tel. +49 173 3094 002

E-Mail senden