Software

Zentrale Plattform gibt den Takt vor

Digitalisierung mit hohem Investitionsschutz: Ein Hersteller von Maschinen zentralisiert das Fertigungsdaten- und Betriebsmittelmanagement mit der Coscom-Datenbankplattform. Das Unternehmen sorgt für die zentrale Absicherung des Wissens. Wer das Heft in der Hand halten will, sollte keine Zettelwirtschaft mehr betreiben. Dieser Merksatz gilt insbesondere für die Produktion. Die Herzog GmbH setzt daher auf das Coscom-Eco-System. Der Hersteller von Flechtmaschinen verbindet sukzessive auf dem Shopfloor und unternehmensweit die IT-Insellösungen zu einem schlagkräftigen Ganzen. Somit ist das gesamte Know-how des Unternehmens stets im Zugriff aller Mitarbeiter. Das Ergebnis ist eine zentrale Lösung für verlässliche, reproduzierbare, stabile und durchgängige Prozesse – für eine schnellere Reaktionsfähigkeit.

Geflechte sind die ältesten bekannten textilen Strukturen. Abdrücke eines derartigen Gebildes werden auf 24.000 vor Christus datiert. Die ersten Hinweise einer mechanischen Flechtvorrichtung lassen sich in einem Buch des Universalgelehrten Georg Philipp Harsdörffer aus dem Jahr 1653 nachlesen.

Das Oldenburger Unternehmen Herzog ist immerhin seit 1861 ein wichtiger Hersteller von Flecht- und Spulmaschinen. Technologische Triebkraft hat aus dem Unternehmen einen internationalen Mitspieler gemacht, der nach wie vor der Konkurrenz unter anderem aus Fernost die Stirn bietet. Auch die Geschäftsbeziehung zum Anbieter der Coscom-Eco-Plattform für den Shopfloor ist bedeutsam: Seit mehr als 15 Jahren lässt sich das Oldenburger Unternehmen von Lösungen der Coscom Computer GmbH aus Ebersberg nahe München immer wieder eine Stufe höher in Sachen Digitalisierung der Fertigung hieven.

Das Coscom Eco-System hat (von links) Andreas Wiegner (Betriebsleiter), Viktor Schygulla (CNC-Programmierung) und Patrik Lüneberg (CNC-Programmierung) bei Herzog überzeugt.

Geflochtene Vielfalt

Seien es Textil- oder Seilflechtmaschinen, Kabelbaum- oder Spulflechtmaschinen – Herzog stellt die technischen Wunderwerke in hoher Qualität „Made in Germany“ her. Die aufwendigen Maschinen, in der Hauptsache nach einem Engineering-to-Order-Geschäftsmodell auf den Markt gebracht, verfügen über jede Menge innovativer Steuerungstechnik, denn „Mechanik und Kinematik kann mittlerweile fast jeder in unserem unmittelbaren Wettbewerbsumfeld“, sagt Betriebsleiter Andreas Wiegner. Herzog legt auch Wert auf eine hohe Güte der mechanischen Fertigungskomponenten, kann daher auf einen umfangreichen, technologisch sehr heterogenen Maschinenpark verweisen. Die Fertigungstiefe ist beeindruckend. Konstruiert wird im Haus nicht-parametrisch mit den PTC-Systemen Creo Elements/Direct Modeling und Creo Elements/Direct Model Manager. Businessprozesse wie die Auftragsplanung und -abwicklung und die Erstellung der Fertigungsstücklisten erfolgen über das ERP-System Proalpha.

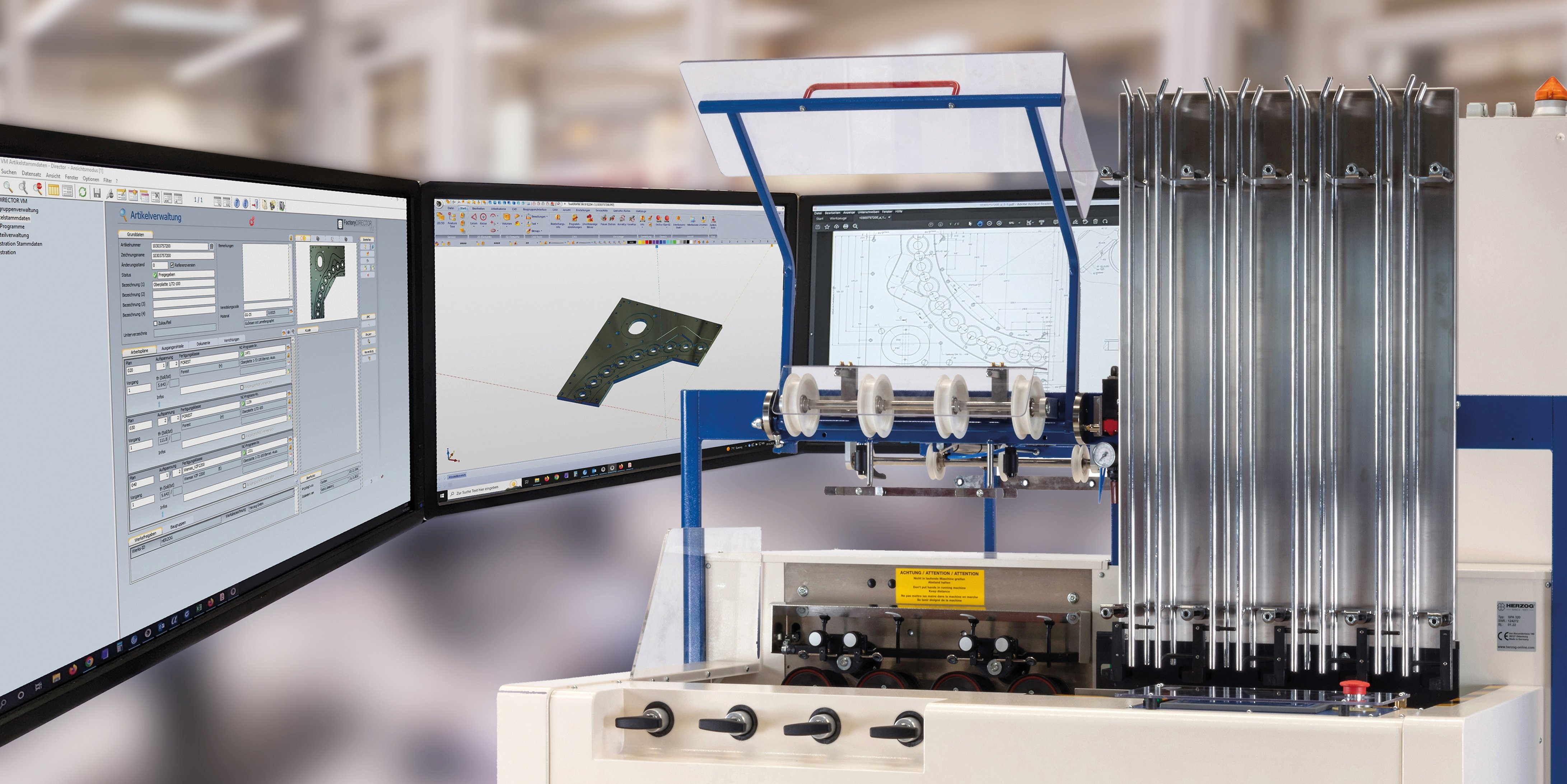

Dank der Coscom-Datenbankplattform wird die Fertigungsqualität nachhaltig abgesichert.

In vielen Branchen zuhause

Die auf Herzog-Maschinen gefertigten Endprodukte sind Schnürsenkel, Nähgarn oder Litzen (zweidimensionale Geflechte) für die Schuh- und Textilindustrie, technische Geflechte für die Fahrzeug- und Chemieindustrie wie Ummantelungen für Kabelbäume, Schläuche und Dichtungen.

Auch der Mensch hängt mitunter sprichwörtlich am seidenen Faden von Produkten aus Oldenburg: Die 150 Mitarbeiter stehen im Dienst kundenindividueller Lösungen für die Medizintechnik, so zur Herstellung von chirurgischen Nahtmaterialien, Stents und Kompressen oder von hochwertigen Sport- und Kletterseilen.

Neuen Schub hat die digitale Reise bei Herzog jüngst durch den Austausch des zuvor benutzten Werkzeugverwaltungssystem durch ToolDIRECTOR VM von Coscom bekommen. Die meisten Werkzeuge werden direkt an den gut 30 CNC-Maschinen gelagert, viele davon gehen massiv ins Geld, sind es doch Spezialwerkzeuge.

Für die Klein- bis Großserien steht ein heterogener Maschinenpark im Shopfloor zur Verfügung: CNC-Fräsmaschinen verschiedener Fabrikate, darunter auch eine große Portalfräsmaschine und zyklengesteuerte Maschinen sowie unterschiedliche CNC-Drehmaschinen der Fabrikate Forest, DMG, Wemas, EMCO, Monforts, Matra, Mazak, Hedelius, Maier, POS, Harrison und Weiler.

Die Suchzeiten wurden minimiert.

Kundenorientiertes Projektmanagement

Der Coscom ToolDIRECTOR übernahm nicht nur die bisherige Werkzeugverwaltung, vielmehr auch das Handling der Betriebsmittelprozesse insgesamt. So wurden auch das Zoller-Messgerät und die Lifte von Kardex eingebunden. Zuvor war mit dem alten Werkzeugverwaltungssystem keine Rede von einer wirkungsvollen IT-gestützten Werkzeugverwaltung.

„Mit Hilfe von Coscom konnten wir endlich ein echtes Tool-Management zum Leben erwecken. Wir sind sehr zufrieden damit“, sagt Andreas Wiegner, Betriebsleiter beim Flechtmaschinenhersteller. Die Gesellschafter waren in die Entscheidungsfindung eingebunden, werden doch bei Herzog Investitionen sehr sorgfältig abgewogen und die Rentabilität genau geprüft. Derzeit wird in Oldenburg ein neuer Produktionsstandort errichtet, „daher ist es sehr wichtig, dass die IT-Prozesse perfekt funktionieren, sodass diese ins neue Werk 1:1 übernommen werden können“, erklärt der Betriebsleiter. Genau das wurde durch den Anbieterwechsel erreicht.

Fehlerquellen existieren praktisch nicht mehr.

Drehkreuz Datenbankplattform

Was macht die Lösung einzigartig und wie konnte sie das technische Management restlos für sich gewinnen? Der ToolDIRECTOR kommt nicht als Software-Insel daher, sondern ist tief integriert in die Datenplattform. Die insgesamt als Eco-System funktionierende Softwarelösung funktioniert wie ein Drehkreuz, so wie man es von Flughäfen her kennt: Jedes ankommende Flugzeug wird angedockt und abgefertigt – da bleibt nichts liegen und bei Bedarf kann die Reise zur „Final Destination“ weitergehen, zum Beispiel an die CAM-Systeme oder die Werkzeugvoreinstellung. Zudem liefert die Lösung alle benötigten Prozessdaten bis zu den Infopoints direkt an den Maschinen. Damit existiert eine zentrale Daten- und Prozessdrehscheibe „unterhalb“ des ERP-Systems, das die Funktion des führenden Shopfloor-Systems innehat. Die Datenplattform gibt als Herz im Shopfloor den Takt vor. „Der entscheidende Nutzen einer umfassenden, zentralisierten Digitalisierung des Shopfloors ist, dass der Anwender sich nicht mit zig verschiedenen Systemanbietern beziehungsweise Softwarelösungen auseinandersetzen muss, um die Schnittstellenthematik in den Griff zu bekommen. Nun ist es möglich, dass an einer Stelle die Daten zentral abgelegt werden“, sagt Ingo Kolberg von Coscom mit Nachdruck. „Plattformanbieter darf sich nur nennen, wer auch über das Schnittstellen-Know-how zu den einzelnen Satellitensystemen verfügt. Coscom hat sich darauf spezialisiert und bietet moderne Technologien und neutrale Datengrundlagen bei der Integration dieser Systeminseln an, damit es bei einem Release-Wechsel der einzelnen Satellitensysteme nicht zu Datenformat- und Kommunikationsproblemen kommt.“

In Siebenmeilenstiefeln voranschreiten

Was der Ebersberger Systemanbieter so alles drauf hat, bewies die Einbindung der CAM-Systeme an den ToolDIRECTOR VM. Viele CAM-Systeme sind weder offen noch prozessfähig. „Erschwerend kommt hinzu, dass die CAM-Systeme individuelle Werkzeuginformationen aus dem Tool-Managementsystem erwarten wie im Bereich der Grafikformate oder Definition der Schneidengeometrie“, erklärt Patrik Lüneberg, CNC-Programmierer bei Herzog. „Mit der Digitalisierung verhält es sich so, wie mit dem Hausbau – man darf nicht beim Schornstein beginnen“, schlägt Kolberg den Bogen und meint damit, dass mit der Einführung eines CAM-System längst noch kein solides Fundament für die Digitalisierung im Shopfloor geschaffen ist. Meistens werden die wirtschaftlichen Ziele trotzdem nicht erreicht, weil 3D-Daten, das organisatorische Umfeld, der Werkzeugprozess – also alles das, was auf einer Plattform bereitgestellt werden sollte - fehlen. Coscom sei mehr als ein einfacher Software-Anbieter, sondern trete lösungsorientiert mit prozessfokussierter Beratung und dem Ziel auf, gemeinsam mit dem Kunden einen Masterplan vorab beratend in Sachen Digitalisierung zu definieren und umzusetzen. Am Ende will man ein schlüsselfertiges Haus liefern. „Wie bei Herzog konsolidieren wir Schritt für Schritt die einzelnen Satellitensysteme im Shopfloor und schaffen damit eine solide Basis für die nachhaltige Homogenisierung von Daten, Informationen und Prozessen“, sagt Kolberg. „Uns ging es darum, die Tätigkeiten in der Fertigung über die Datenplattform komplett wertschöpfend abzusichern, indem nicht nur Maschinen, sondern auch die Menschen über die Plattform vernetzt werden. So ist es möglich, dass die Fachkräfte transparent miteinander kommunizieren können, ihr Fachwissen teilen und dieses auch in der Plattform für die Zukunft erhalten bleibt“, bestätigt Wiegner das Erreichte. Oder anders ausgedrückt: Die Intelligenz ist zwar verteilt in den Köpfen der Mitarbeiter, zudem auch im Zugriff über die zentrale Plattform.

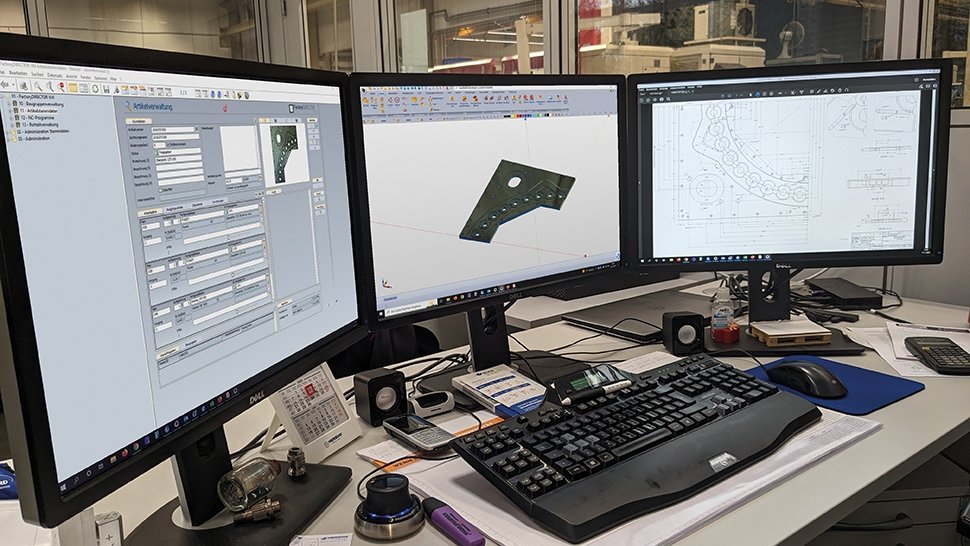

„Ich suche nichts mehr, ich finde es sofort“, bringt es Lüneberg auf den Punkt. Nicht nur klassische CAD/CAM-Systeme sind in die Coscom-Lösung integriert, sondern auch spezifische Programmierarbeitsplätze des Maschinenherstellers Mazak. Zum Hintergrund: Bei Herzog findet ein erheblicher Teil der Programmierung direkt an den einzelnen CNC-Bearbeitungszentren statt. Gerade kleinere Teile mit überschaubarer Komplexität werden vollständig an den Steuerungen programmiert. Die Anbindung von Coscom Infopoint-Terminals in die Plattform stellt in diesem Zusammenhang als Knopfdrucklösung sicher, dass auch bei der werkstattorientierten Programmierung keine Doppelarbeiten durchgeführt werden.

Mensch, Maschine und Softwaresysteme sind optimal vernetzt.

Nutzen in Zahlen gefasst

„Durch die prozessoptimierte Zentralisierung des gesamten Tool-Managements, bestehend aus Werkzeugverwaltung, Lagerlogistik, Bestellkreislauf und den Funktionalitäten des Factory Director VM können 100.000 bis 120.000 Euro pro Jahr bei Herzog eingespart werden. Der ToolDIRECTOR VM arbeitet bei uns als digitales Drehkreuz für alle Betriebsmittel, auch für die vielen, sehr teuren Spezialwerkzeuge – Nahtstellen statt Schnittstellen“, erklärt Lüneberg sehr zufrieden. Die zentrale Datenplattform und die Infopoint-Terminals erfreuen sich großer Akzeptanz bei den Werkern. Denn aktuelle, verlässliche Informationen stehen dort zur Verfügung, wo sie wirklich gebraucht werden: Sowohl in der Arbeitsvorbereitung als auch direkt an der Maschine. Die Lösung entschärft auch die Thematik rund um den Fachkräftemangel, denn selbst weniger versierte Mitarbeiter finden sich schnell zurecht und lassen sich schnell einarbeiten. Wiegner erklärt: „Dies ist eine wesentliche Erleichterung in der gesamten Produktion, denn die unproduktiven Zeiten durch Suchen sind minimiert. Alle NC-Programme sind stets in aktuell freigegebenen Versionen direkt auf Knopfdruck verfügbar. Nichts wird unnötig neu programmiert, was gerade bei Wiederholteilen ins Gewicht fällt. Die beachtliche Anzahl von 16.000 kompletten Stammdatensätzen zu unseren Fertigungsartikeln sind inzwischen im Coscom ECO-System hinterlegt.“ Mit Coscom, so die einhellige Meinung, gelang es, aus der anfänglich als CIM-Projekt gestarteten CAM-Einführung ein ganzheitliches und nachhaltiges Digitalisierungsprojekt zu machen, das Prozessdesign vom ERP-System bis in den Shopfloor zu Ende denkt und auch umsetzt.

Die Aufgabenstellung

• Einführung einer zentralen, digitalen Datenplattform für Fertigungs- und Betriebsmittelinformationen• Konzertierter Datenfluss zwischen Top- und Shopfloor

• Anbindung von verschiedenen CAD/CAM-Systemen und WOP- Programmierarbeitsplätzen bei den Mazak-Maschinen

• Zentrale Datenversorgung eines heterogenen Maschinenparks

• Sukzessive Konsolidierung von Satellitensystemen im Shopfloor

• Praktikable, skalierbar nachhaltige Digitalisierungsstrategie

Die Lösung

• Das Coscom Eco-System auf Basis der zentralen Datenplattform für alle Werkzeug- und Technologiedaten im ganzen Unternehmen, agiles Projektmanagement und zukunftsgerichtete Projektpartnerschaft• ToolDIRECTOR VM mit TCI-Technologie für die zentrale Versorgung der CAM-Systeme, Maschinensimulation und Voreinstellgeräte sowie logistische Organisation der Komplettwerkzeuge und Einzelkomponenten

• FactoryDIRECTOR VM als revisionssichere, zentrale Datenplattform für die Organisation sämtlicher Fertigungsinformationen und NC-Programme

• Datenvernetzung der ERP-Ebene mit dem Shopfloor

• InfoPOINT VM für die Fertigungsdatenvisualisierung an den Informations-Hotspots direkt an den Maschinen

• Definition einer Digitalisierungs-Roadmap im Sinn eines Masterplans mit Schritt-für-Schritt-Umsetzung inklusive Projektmanagement.

Auf einen Blick

• Zentrale Datenbank-Plattform als „Taktgeber im Shopfloor“• Integration aller Prozessteilnehmer, vom ERP-System über verschiedene CAM-Systeme bis zu den CNC-Maschinen

• Antwort auf Fachkräftemangel

• Zentralisierung des Betriebsmittelmanagements

• Aktuelle, verlässliche Informationen genau dort, wo sie benötigt werden

• Zentrale Absicherung des Unternehmens-Know-hows

Video: Coscom

Bilder: Herzog

Kontakt

Christian Erlinger,

Geschäftsführer

COSCOM Computer GmbH

Ebersberg

Tel. +49 (8092) 2098 - 0

E-Mail senden

Ingo Kolberg

Beratung Shopfloor Digitalisierung CAD/CAM, Tool & Datenmanagement

Andreas Wiegner

Betriebsleiter

HERZOG GmbH

Oldenburg

Tel. +49 441 123456

info@herzog-online.com

www.herzog-online.com