Titelthema

Aus feinem Pulver

komplexe Bauteile herstellen

In der industriellen Fertigung beobachten wir drei große Trends, die die Zukunft der Industrie prägen werden: Individualisierung, Funktionsintegration und Miniaturisierung.

Während industrielle Serienfertigung in der Vergangenheit dadurch charakterisiert war, dass große Stückzahlen an identischen Produkten gefertigt wurden, gibt es derzeit zum Beispiel in der Medizintechnik oder im Konsumgüterbereich einen starken Trend hin zu großer Variantenvielfalt und sogar kundenspezifischen Ausführungen.

Parallel zur Individualisierung werden auch Funktionsoptimierung und -Integration immer wichtiger. Damit können komplexe Funktionen in kompakten, günstig zu fertigenden Bauteilen untergebracht werden.

Schließlich ist ein starker Miniaturisierungstrend zu beobachten. Vorreiter dieser Entwicklung ist die Halbleiterindustrie. Inzwischen folgen zahlreiche andere Bereiche und erzeugen einen steigenden Bedarf an mikromechanischen Komponenten.

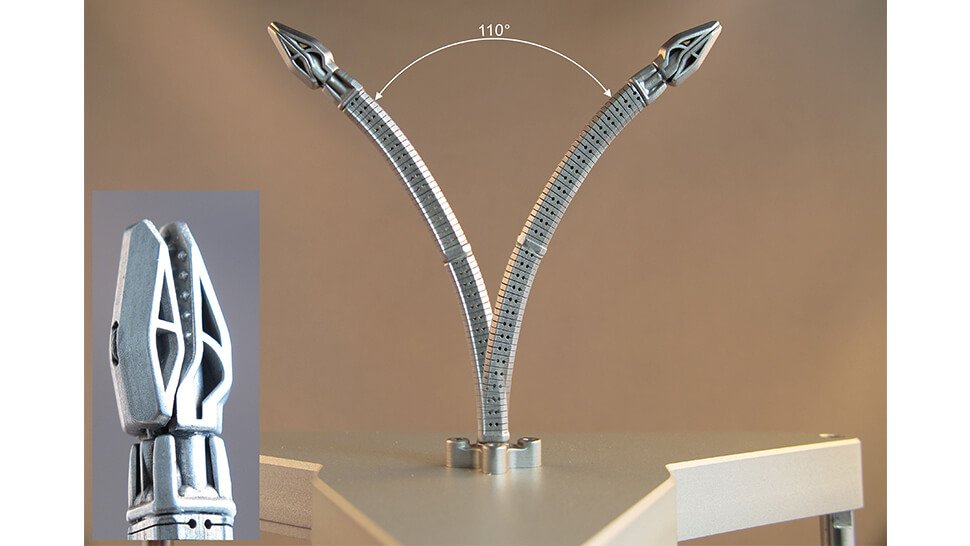

Flexibler Greifarm, der aus zwei Festkörpergelenkelementen besteht, die um zwei Achsen jeweils in einem Bereich von 110 Grad gekippt werden können: Der Greifer (links unten) wurde in Leichtbauweise hergestellt. Er schließt und öffnet per Seilzug; bis auf die Grundplatte wurden alle Bauteile per MLS gefertigt und anschließend plasmapoliert. Fotos: EOS

Personalisierter Schmuck: rechts oben ein Ring aus beweglichen Elementen sowie ein weiterer mit Hohlstruktur. Alle abgebildeten Bauteile wurden per MLS gefertigt und anschließend plasmapoliert. Eine Montage war nicht erforderlich.

Personalisierter Schmuck: ein Kettenanhänger aus drei gegeneinander drehbaren Scheiben. Alle abgebildeten Bauteile wurden per MLS gefertigt und anschließend plasmapoliert. Eine Montage war nicht erforderlich.

Konzeptioneller Y-Stent, gefertigt per MLS und anschließend plasmapoliert: Eine Herausforderung bleibt die Fertigung von Verzweigungstents, wie sie beispielsweise für den Eingriff bei einem Aorten-Aneurysma benötigt werden.

Zwei mit Mikro-Laser-Sintern gefertigte Zahnräder vor einem Streichholz, das als Größenvergleich dient: Alle gezeigten Bauteile wurden aus 316L gefertigt, einem biokompatiblen Werkstoff, der in der Medizintechnik stark verbreitet ist.

Diese drei Trends sind einzeln, besonders aber in ihrer Kombination eine große Herausforderung für klassische, abtragende Fertigungsverfahren. Gussverfahren sind aufgrund hoher Werkzeugkosten schlecht für kleine Stückzahlen oder sogar individuelle Teile geeignet, abtragende und Formungsprozesse stoßen bei sehr komplexen Teilen an ihre Grenzen.

Als Antwort auf diese Herausforderung entwickelt EOS GmbH Electro Optical Systems, München, das Mikro-Laser-Sintern (MLS) als additives Fertigungsverfahren für Mikrometallteile.

Additives Fertigungsverfahren

Mikro Laser-Sintern ist ein additives Verfahren, bei dem aus einem Pulver Bauteile erzeugt werden. Mit einem Laser wird das Pulver in der Querschnittsfläche der zu bauenden Geometrie aufgeschmolzen; beim Abkühlen erzeugt es eine homogene, feste Struktur. Anschließend wird eine neue Pulverschicht aufgezogen und der Prozess beginnt von neuem.

Die Funktionalität des MLS-Prozesses wurde für Molybdän, ein sehr hochschmelzendes Metall, und für Edelstahl 316L demonstriert, prinzipiell können fast alle metallischen Werkstoffe verarbeitet werden. Die MLS-Technologie zielt auf Bauteile im Größenbereich von wenigen Millimetern Ausdehnung ab und kann derzeit Details bis in den Bereich von 50 Mikrometern erzeugen. Bislang konnten in den Bauteilen Dichten bis zu 99 Prozent und Oberflächenrauheiten bis minimal Ra ≈ 2 Mikrometern erzielt werden.

Anwendungsbeispiele

Die technischen Möglichkeiten des MLS-Verfahrens machen einige konzeptionelle Anwendungsbeispiele anschaulich.

Flexibler Greifarm: Für Handling-Applikationen und endoskopische Eingriffe werden flexible, widerstandsfähige Arme benötigt, an deren Kopf ein Werkzeug befestigt ist. Eine elegante Realisierung ist, den gesamten Arm als Festkörpergelenk auszuführen. In einer Konzeptstudie wird ein solches, um zwei Achsen kippbares Festkörpergelenk durch Seilzug gesteuert, ebenso der Greifer am Kopf des Arms.

Vorteile: In den Arm integrierte Gelenke und damit minimaler Montageaufwand

Miniaturisierung der Greifermechanik

Personalisierter Schmuck: Im Konsumgüterbereich, insbesondere in der Schmuckindustrie, ist das Thema Produktindividualisierung ein wichtiger Trend. Mit MLS als Fertigungsverfahren kann dies kombiniert werden mit integrierter Beweglichkeit und einzigartigen Designs wie internen Hohlstrukturen.

Vorteile: Produktindividualisierung ohne Zusatzkosten, einzigartiges Design, integrierte Beweglichkeit, Materialeinsparung durch Hohlräume

Personalisierter Schmuck: eine Sammlung verschiedener Ring-Designs. Alle abgebildeten Bauteile wurden per MLS gefertigt und anschließend plasmapoliert. Eine Montage war nicht erforderlich. Foto: EOS

Y-Stents: Stents haben sich als Hilfsmittel zur Offenhaltung von Blutgefäßen in der Medizintechnik etabliert. Eine Herausforderung bleibt die Fertigung von Verzweigungsstents, wie sie für die Reparatur eines Aorten-Aneurysmas und auch in prophylaktischen Eingriffen, zum Beispiel bei Dialysepatienten, benötigt werden. MLS bietet eine Möglichkeit, solche Stents zu fertigen.

Vorteile: Die Geometrie des Stents kann individuell auf die Anatomie der betroffenen Blutgefäßverzweigung angepasst werden. Der auf das MLSVerfahren folgende Polierprozess kann je nach gewünschter Beschichtung auf geringe oder höhere Oberflächenrauheit eingestellt werden.

MLS als Fertigungstechnologie

Die MLS-Technologie wird mit dem Ziel der Serienfertigung entwickelt. Das bedeutet, dass auch Aspekte wie kurze Rüstzeiten, Prozessüberwachung und Schnittstellen zu Folgeprozessen eine wichtige Rolle spielen. Der entscheidende Schritt hin zur Fertigungslösung ist jedoch die Anwendungsentwicklung. Die Beispiele zeigen das enorme Potenzial der MLS-Technologie für neuartige Designlösungen und komplexe Strukturen.

Dies macht auch ein Umdenken beim Anwender der Technologie erforderlich. Daher bietet EOS Machbarkeitsstudien für MLS an, bei denen einerseits der Prozess für die jeweilige Anwendung optimiert wird und andererseits EOS den Kunden berät, wie er das Design an MLS anpassen kann, um den größtmöglichen Nutzen aus dem Einsatz dieser Fertigungstechnologie zu ziehen.

Ziel Serienproduktion

MLS ist ein additives Fertigungsverfahren für Mikro-Metallteile, das die Trends zu Produktindividualisierung, Funktionsintegration und Miniaturisierung bedient. Im Bereich metallischer Mikroteile eröffnet MLS radikal neue Designmöglichkeiten und ermöglicht, hochkomplexe, individualisierte Bauteile ohne Zusatzkosten zu fertigen.

Die Technologie befindet sich noch im Entwicklungsstadium, wird jedoch ausgewählten Kunden für Anwendungsentwicklung zur Verfügung gestellt. Ziel der Entwicklung ist es, MLS als Fertigungstechnologie für industrielle Serienproduktion zu etablieren.

Kontakt

Joachim Göbner

Projektleiter

EOS GmbH Electro Optical Systems

Betriebsstätte Chemnitz

Tel. +49 371 5347837

E-Mail senden

Anzeige