Aktuelles

Speziell geschliffen

auf Kundenwunsch

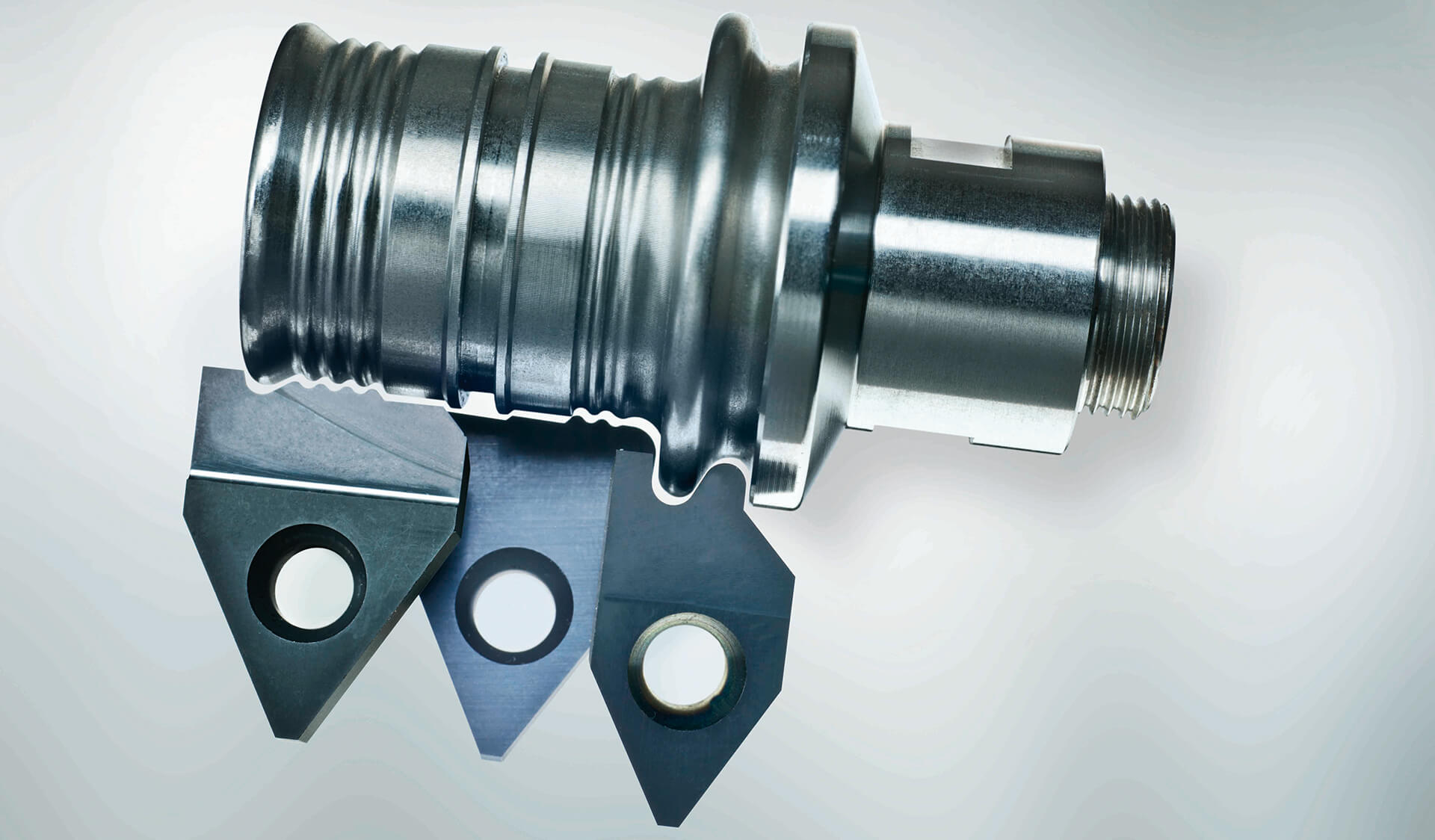

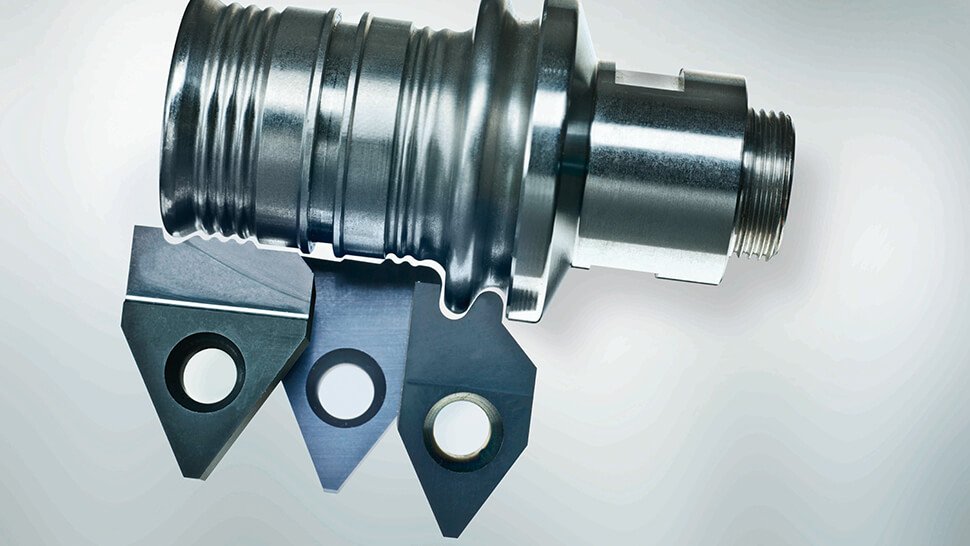

In der Zerspanung werden oft Sonderwerkzeuge speziell für das zu fertigende Produkt hergestellt. Mit diesen Werkzeugen fertigt man schneller und arbeitet qualitativ besser. Bei einigen Produkten ist die Herstellung des Drehteils so überhaupt erst möglich.

Bei der g + p GmbH & Co KG in Hemer werden ausschließlich Sonderwerkzeuge nach Kundenwunsch konstruiert und hergestellt. Die gewünschte Kontur ergibt sich aus der Produktzeichnung des Dreh- oder Frästeils.

„Mit diesen Angaben konstruieren wir perfekte Spezialwerkzeuge für die Fertigung der Kunden“, sagt Adrian Pazur, der die Fertigung der g + p leitet. „Das Ziel ist die optimale Produktion beim Kunden“, erläutert Pazur, „ein Spezialwerkzeug muss sich für ihn rechnen. Erhöhte Anschaffungskosten stehen einer verbesserten Leistung und Qualität gegenüber. Werkzeugstandzeiten müssen im Vergleich ebenfalls berücksichtigt werden. In Summe bietet der Einsatz von Sonderwerkzeugen sehr viele Vorteile.“

Das Unternehmen gehört zur Sundwiger Unternehmensgruppe und wurde 2006 für die Versorgung von zerspanender Fertigung gegründet. Die Ausgliederung zur g + p schaffte einen reibungslosen Übergang in die Selbstständigkeit.

g + p schleift Neuwerkzeuge und bietet Nachschleif- und Reparaturservice auch für Fremdprodukte an. Geschliffen werden Werkzeuge aus Vollhartmetall, HSS und Hartmetall, gelötet oder geschraubt, mit oder ohne Kühlkanäle und jeder gewünschten Beschichtung. Gefertigt werden alle Arten von Zerspanungswerkzeugen, Beschriftungsrollen, Stempel und wahlweise gelötete oder geschraubte Ausdrehwerkzeuge, wie sie beispielsweise zur Gussbearbeitung verwendet werden. Dabei hat sich das Unternehmen auf Kleinserien eingestellt.

Foto: g + p

Die Reduzierung der Ausfallkosten ist für Produktionsbetriebe ein wichtiges Thema. Die Fertigung darf nicht stehenbleiben nur weil ein Werkzeug gebrochen oder zu spät bestellt wurde. g + p bietet dafür die Expressfertigung. Die kurze Lieferzeit wird durch eine Drei-Schicht-Produktion gewährleistet. Fünf-Achs-CNC-Schleifmaschinen, Programmier- und Simulationstechnik der Alfred H. Schütte GmbH & Co. KG, Köln, kommen in der Fertigung zum Einsatz.

2006 – in der Gründungsphase von g + p – hatte man sich für ein halbes Jahr eine fünfachsige Schleifmaschine der Baureihe 305 bei Schütte ausgeliehen. In diesem Zeitraum wurde insbesondere die mitgelieferte Schleifsoftware SIGS (Schütte Integrated Grinding Software) intensiv getestet. SIGS gehört zur Grundausstattung aller Kölner Präzisionsschleifmaschinen. Die Steuerung übernimmt die Sinumerik 840D. Auf Grundlage von Maschinen-, Schleifscheiben-, Technologie- und Werkstückdaten generiert SIGS binnen Sekunden ein NC-Programm, das der Siemens-Steuerung übergeben und unmittelbar gestartet werden kann.

Alle nötigen Technologien

Die SIGS-Module beherrschen fast alle Schleiftechnologien. Ist ein spezieller Bearbeitungsschritt nicht vorgesehen, kann man ihn dem System in Form einer freien Operation hinzufügen. Die erforderlichen Achsbewegungen lassen sich als NC-Code hinterlegen und die Routinen mit selbst definierten Parametern gestalten. Die neu eingegeben Werte werden zusammen mit den systemeigenen Parametern in der Datenbank gespeichert. „Der Softwareeinsatz bringt uns in der Programmierung und in der Simulation noch einmal einen Geschwindigkeitsvorteil. Unsere Welt ist nun einmal die CNC-Technik“ berichtet Andreas Paul als geschäftsführender Gesellschafter der g + p. „Nur so lassen sich in der Nachfertigung die Werkzeuge exakt in der gleichen Qualität reproduzieren.“

Der zunächst geliehenen und bald darauf gekauften 305er folgten zwei weitere fünfachsige Schütte-Schleifmaschinen, jeweils in der kompakten Basisversion 305 mit digitalen Direktantrieben, elektromechanisch angetriebenen Linearachsen und 3D-Messtaster.

3D-Simulation

Für das Optimieren der Programme – Vervollständigen der Abläufe anhand eigener Erfahrungswerte über die Reichweite der Datenbank hinaus – in der früheren Software hatten die Mitarbeiter einige Verbesserungsvorschläge, berichtet Pazur. Das Zurückspielen der verbesserten Parameter war jedoch mitunter kompliziert. Und wie die Begehrlichkeiten jeder Komfortstufe wachsen, hatte sich g + p eine dreidimensionale Simulation der Programme mit Kollisionsprüfung gewünscht.

2011 lud Schütte Paul und Pazur nach Köln ein, um ihnen SIGSpro – die Weiterentwicklung der Software – an dem Schleifzentrum 305 linear vorzustellen. Die Maschine hat Linearmotoren und ermöglicht das Pendelhubschleifen. Bei komplizierten Profilen kann auf teure Formschleifscheiben verzichtet werden, deren Kosten gerade bei kleineren Losen den Gesamtprozess unwirtschaftlich machen. Günstiger ist dann das mehrachsige Schleifen mit einfachen Scheibenformen.

Fotos: g + p

Die Maschine 305 linear ist mit der jüngsten Software-Generation SIGSpro ausgestattet. Durch die Einbindung intelligenter Assistenten ist der Programmierablauf erheblich vereinfacht. Dreidimensionale grafische Simulation bietet die Möglichkeit, die Werkzeuge bereits vor der Fertigung darzustellen und zu analysieren. Dabei werden auch hoch komplexe Eingriffe zwischen Schleifscheibe und Werkstück detailgetreu dargestellt.

Freiwinkel, Drall und Spanwinkel von Zerspanungswerkzeugen sind variabel programmierbar. Wahlweise kann der Anwender den einzelnen Schneiden des Werkstücks spezifische Parameter zuordnen. Komplettbearbeitungswerkzeuge aus Stufenbohrer, Reibahle und Senkteil lassen sich ohne Stopp und jedes Umspannen fertigstellen. Das schafft Flexibilität und Produktivität.

„GDX sorgt für Durchgängigkeit von der CAD-Zeichnung bis hin zur Schleifmaschine und umgekehrt“, sagt Theo Hackmann, bei Schütte zuständig für die Steuerungsentwicklung. Die Abkürzung steht für Grinding Data Exchange. Sie ist gleichzeitig das Interface zur Messmaschine. Die Datenbasis ist identisch. GDX wird vom Fachverband der Präzisionswerkzeugschleifer (FDPW) – unterstützt und derzeit als VDI-Richtlinie umgesetzt.

Bis zu zehn Prozent schneller

Auch die vorhandenen Schleifmaschinen bei g + p wurden mit der weiterentwickelten Software ausgerüstet. Nach wenigen Schulungstagen waren die Mitarbeiter mit der Software vertraut. Die Werkzeuge ließen sich zügiger programmieren als mit der Vorgängerversion, berichtet Pazur. Die integrierte 3D-Simulation sorgt für hohe Motivation der Mitarbeiter: „Das Arbeiten mit dem System macht einfach Spaß“, sagt Pazur.

SIGSpro hilft, die Bearbeitungszeiten zu optimieren. Die neue Software wird bereits bei 70 bis 80 Prozent aller rotierenden Werkzeuge zur Programmierung eingesetzt. Tendenz steigend.

Kontakt

Theo Hackmann

Leiter Software Schleifmaschinen

Alfred H. Schütte Vertriebsgesellschaft GmbH

Köln

Tel. +49 221 8399-480

E-Mail senden

Kontakt | Anwender

g + p GmbH & Co. KG

Hemer

Tel. +49 2372 577166

E-Mail senden

www.gp-werkzeuge.de

Anzeige