Additive Fertigung

Auf additive Verfahren eingestellt

Mehr Effizienz mit 3D-Druck: Berker, deutscher Hersteller von hochwertigen Schalterprogrammen, hat den Aufwand für das Testen elektrischer Prototypen dank 3D-Druck mit Stratasys Ltd., dem Unternehmen für Lösungen im Bereich 3D-Druck und additive Fertigung, erheblich reduziert. Berker fertigt mittels 3D-Druck Spritzgussformen, mit der Prototypen für das funktionale Testen neuer Produkte erstellt werden. Spritzguss, also das Einfüllen flüssigen, warmen Kunststoffs in einen Formhohlraum, in dem der Kunststoff dann in der gewünschten Form aushärtet, ist eine weit verbreitete Fertigungsmethode. Die mit 3D-Druck entstehenden Formhohlräume bei Berker werden dazu genutzt, Teile von Prototypen herzustellen, die man schnell auf Fehler in der Passform und Funktionsweise hin überprüfen kann – im finalen Material.

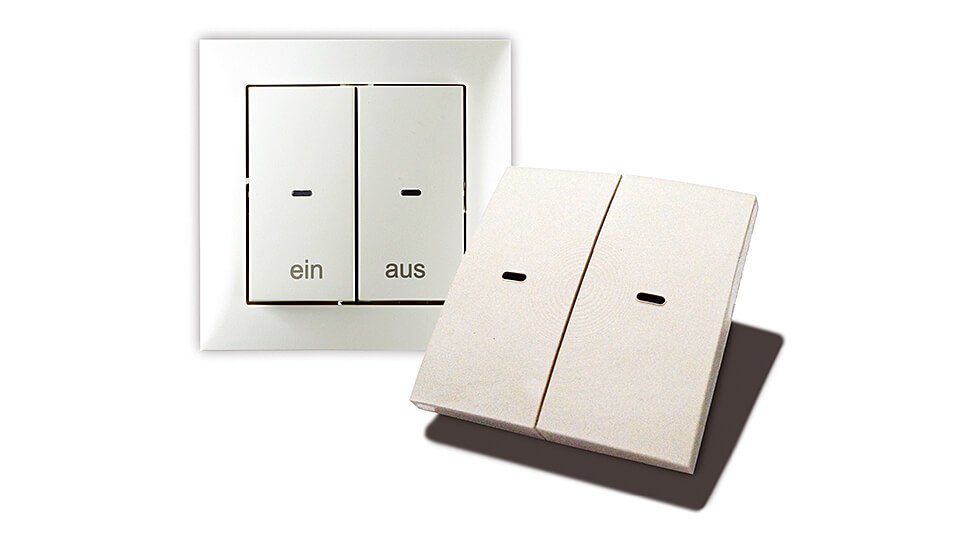

Berker ist ein deutsches Traditionsunternehmen. Seit 1919 werden Schalterprogramme sowie Systeme für intelligente Gebäudetechnik gefertigt. Die Designs der Produkte wurden mehrfach mit internationalen Preisen ausgezeichnet. Für eine kürzlich neu gestaltete elektrische Komponente wurden Teile benötigt, die im Spritzgussverfahren hergestellt werden. Sobald sie zusammengebaut sind, müssen sie ein Messverfahren zur elektrostatischen Entladung durchlaufen, das außerhalb des Unternehmens durchgeführt wird. Das bedeutet, dass der Prototyp aus demselben Material gefertigt sein muss wie das endgültige Produkt.

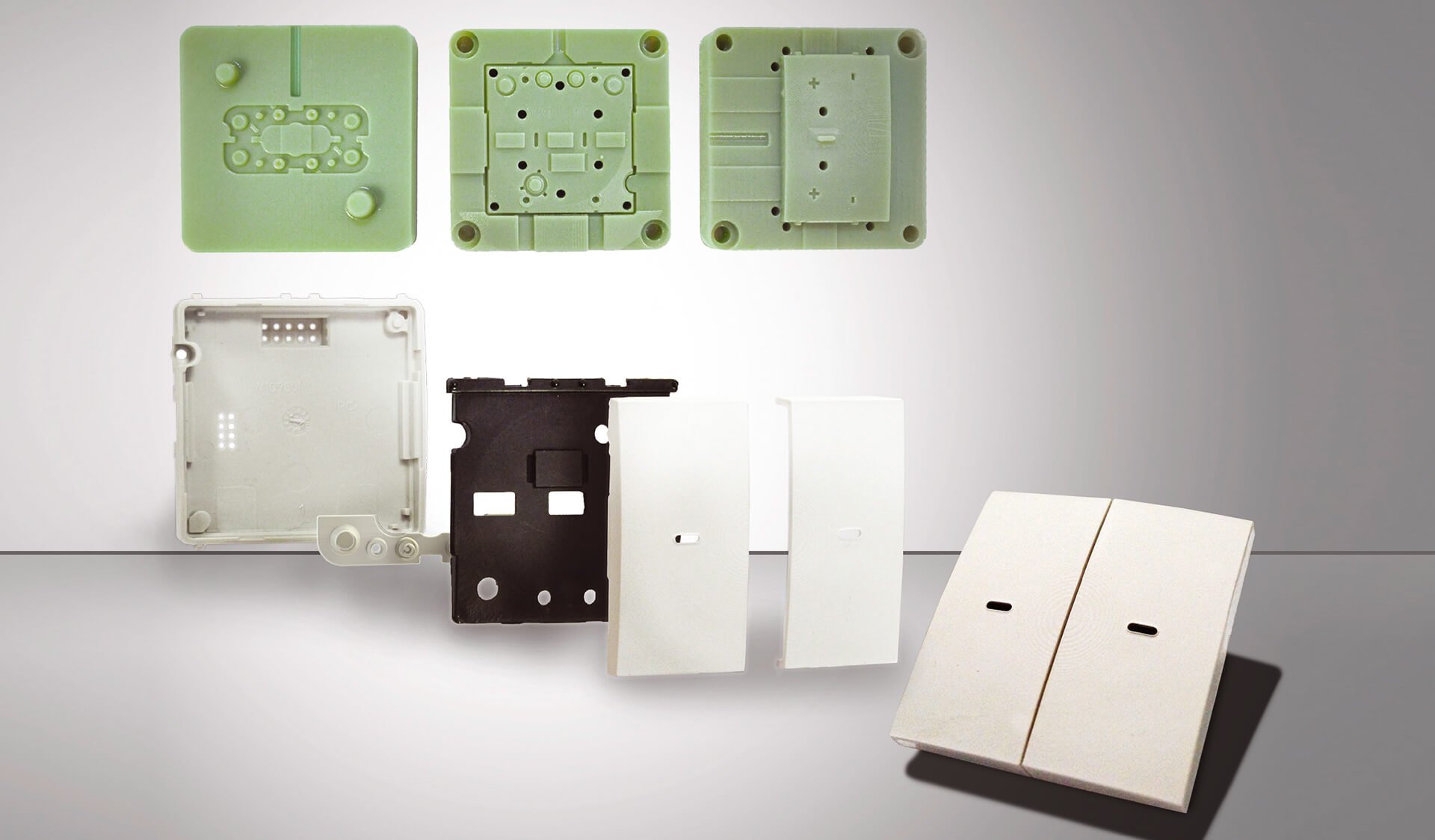

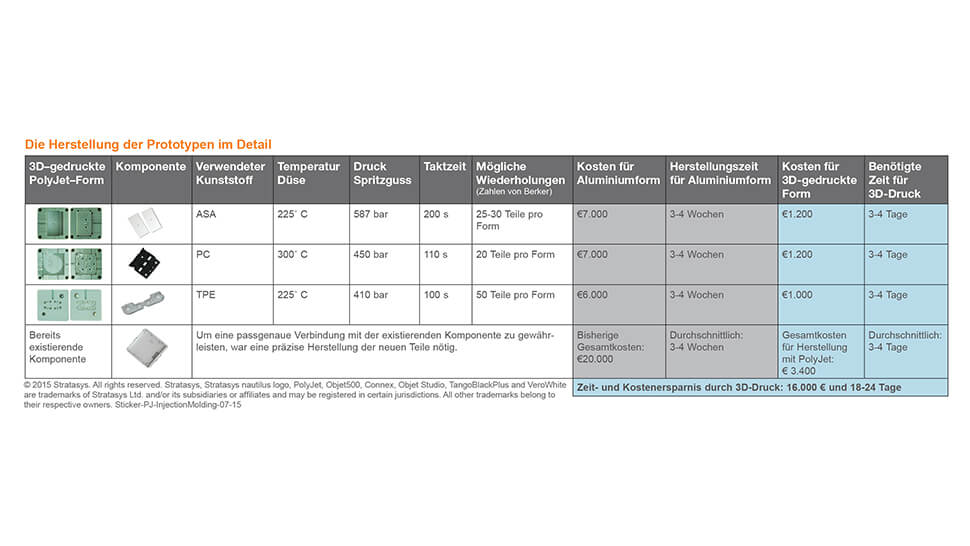

Berker produzierte eine Reihe von Formhohlräumen, um Materialien für das fertige Produkt zu testen. Im Durchschnitt wurde pro Form eine Kosteneinsparung von 83 Prozent erreicht. Bild: Stratasys

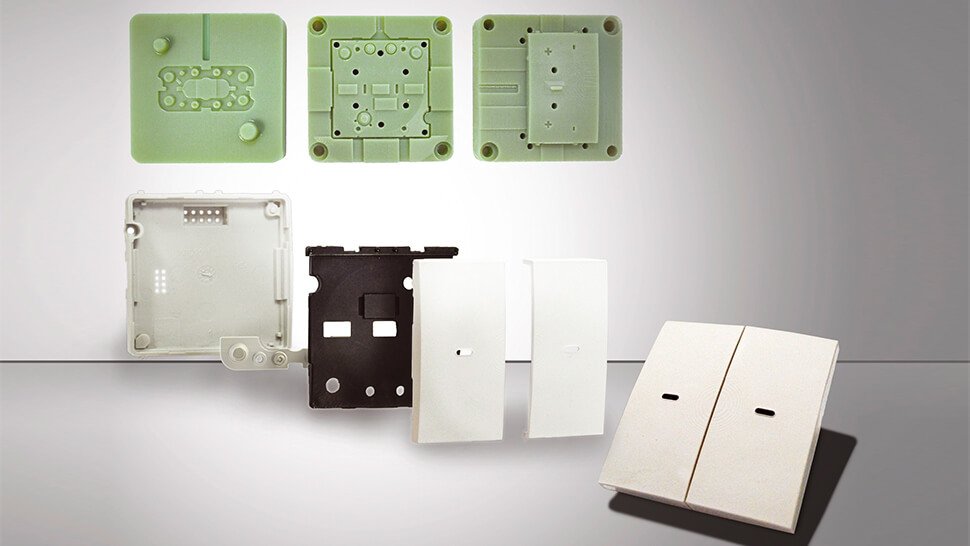

Mit Hilfe von 3D-gedruckten Spritzgussformen von Stratasys (grün) aus Digital-ABS-Materialien sind Komponenten für Prototypen gefertigt. Fotos: Berker

Das endgültige Produkt (im Hintergrund) sowie die mit Hilfe von Stratasys hergestellten Prototypen.

Statt der üblichen Spritzgussformen aus Metall, die teuer und aufwendig in der Herstellung sind, hat sich Berker dazu entschieden, für die Herstellung der zu testenden Prototypen auf Gussformen aus dem 3D-Drucker zu setzen. Eine der größten Herausforderungen dabei ist, dass diese neu produzierten Teile sehr präzise gefertigt sein müssen, um mit einer anderen Komponente, die aus einer Metallform stammt, so zusammengefügt zu werden, dass der Prototyp funktionsfähig ist. Um dieser Herausforderung zu begegnen, nutzt Berker jetzt den Multimaterialdrucker Connex von Stratasys mit Digital-ABS-Materialien.

Gut geschaltet

Berker produzierte eine Reihe von Formhohlräumen mit verschiedenen Geometrien. Jede dieser Formen wurde dazu genutzt, verschiedene finale Materialien für das fertige Produkt zu testen. Zum Einsatz kamen dabei die Kunststoffe ASA, PC und TPE. Mit beeindruckendem Resultat: Im Durchschnitt wurden pro Form eine Kosteneinsparung von 83 Prozent und eine Reduzierung der Produktionszeit von 85 Prozent erreicht.

„Diese neue Flexibilität ermöglicht es uns, zwei oder drei verschiedene Optionen parallel zu testen, um so das optimale Ergebnis zu erzielen“, sagt Andreas Krause, Head of Technical Department & Manufacturing bei Berker, „dieses Verfahren und die hohe Qualität unserer Produkte auf Basis dieser funktionellen Prototypen hat unsere Entwicklungsprozesse beschleunigt. Die Formhohlräume, die mit Hilfe der Stratasys-Drucker entstanden sind, haben uns dabei geholfen, Kosten und Zeit zu sparen und funktionsfähige Prototpypen im finalen Material zu erstellen. Wir nutzen diese Technologie im ganzen Unternehmen, um Testkomponenten in echten Materialien herzustellen.“

Die so entstandenen Spritzgussformen halten sich dabei genau an die vorgegebenen Toleranzen und ermöglichen die Verwendung der richtigen Materialien – dabei kosten sie nur einen Bruchteil von traditionell hergestellten Formhohlräumen aus Metall. Die getestete Komponente ist jetzt in der Produktion.

„Mit 3D-Druck hergestellte Spritzgussformen sind oft die perfekte Lösung für Prototyping und die Fertigung von Kleinserien“, unterstreicht Nadav Sela, Head of Emerging Solutions Business Unit, „sie ermöglichen Unternehmen die Herstellung von Komponenten mit komplexen Geometrien im endgültigen Material, bevor sie in die Serienproduktion investieren – und das bei geringen Herstellungskosten und schnellen Durchlaufzeiten. Und wenn der Prototyp nach den ersten Testläufen noch überarbeitet werden muss, kann man in nur wenigen Stunden eine neue Spritzgussform erstellen und auch hier wieder jede Menge Zeit und Geld sparen.“

Kontakt

Wolfgang Kochan

General Manager D, A, CH

Stratasys GmbH

Lisa Widmann

Stratasys GmbH

Tel. +49 174 3301639

E-Mail senden

Anzeige