Titelthema

Industrie 4.0: Anforderungen an die Werkzeugmaschine aus Sicht des Herstellers

Die vierte industrielle Revolution ermöglicht nicht nur die Kommunikation der Systeme untereinander – angetrieben durch den massiven Einsatz von Sensoren und eine hochgradige Vernetzung entstehen durch diesen „Big Data“ genannten Datenstrom in Verbindung mit den passenden Algorithmen intelligente Systeme, die viele Tätigkeiten der klassischen Prozessbeteiligten obsolet machen. Gleichzeitig steigen die Genauigkeitsanforderungen. Manuelle Prozesse werden durch automatisierte ersetzt. Um mit diesen Veränderungen Schritt halten zu können, entstehen hohe Anforderungen an die Betriebsmittel, die über die Netzwerkfähigkeit weit hinausgehen. Sind die Grundbedingungen erfüllt, ist der Weg in Richtung Industrie 4.0 offen. Makino hat die erste lernende Maschine realisiert, die in Zusammenarbeit mit Alicona entwickelt wurde.

Der Übergang zur Industrie 4.0 findet schleichend statt und bezeichnet die Informatisierung der Fertigungstechnik und der Logistik bei der Maschine-zu-Maschine-Kommunikation. Eines der Ziele dieser Entwicklung ist die so genannte Smart Factory, die sich laut der Umsetzungsempfehlung des Arbeitskreises 4.0 aus dem Jahr 2012 durch Wandlungsfähigkeit, Ressourceneffizienz, ergonomische Gestaltung sowie die Integration von Kunden und Geschäftspartnern in Geschäfts- und Wertschöpfungsprozesse auszeichnet.

Technologische Grundlage dieser Entwicklung sind cyber-physische Systeme und das Internet der Dinge. Bei diesen evolutionär entstehenden Cyber-Physical Systems werden Objekte bis hin zu Alltagsgegenständen durch Programmierbarkeit, Speichervermögen, Sensoren und Kommunikationsfähigkeit intelligent. Sie können dadurch direkt oder aus der Ferne über das Internet durch so genannte Machine-to-Machine (M2M)-Kommunikation eigenständig Informationen austauschen, Aktionen auslösen und sich wechselseitig steuern.

Diese Systeme ermöglichen vor allem im Bereich der Großserienproduktion eine bisher unmöglich erscheinende Individualisierung der Produkte. Die Prozesse werden zunehmend komplexer und erfordern geradezu Verfahren wie Selbstoptimierung, Selbstkonfiguration und Selbstdiagnose.

Trotz all der Technologie soll bei dieser Entwicklung der Mensch im Mittelpunkt stehen, damit unterscheidet sich der Industrie-4.0-Ansatz im Wesentlichen von der CIM-Idee aus den 1980er Jahren, die menschenleere Fabriken propagierte. Der Mensch wird sich jedoch weiterentwickeln müssen, um dieser Entwicklung standzuhalten. Der Bediener, der sich über Jahre mit „seiner Maschine“, mit „seinem Prozess“ entwickelt hat und direkt für die Erzeugung der Qualität an der Maschine verantwortlich war, geht wohl zusammen mit „seiner Maschine“ in den Ruhestand.

Das neue Bild des Bedieners ist das des „augmented Operators“: Statt für eine Maschine ist er für den Gesamtprozess verantwortlich und kann im Detail allenfalls noch unterstützt durch Assistenzsysteme eingreifen. Voraussetzung ist das Vorhandensein einer gewissen systemischen Intelligenz sowie ein hoher Vernetzungsgrad.

Darüber hinaus stellt diese Vision der Smart Factory weitere Anforderungen an die zukünftigen Betriebsmittel im Allgemeinen und damit speziell auch an die Werkzeugmaschine 4.0: Resilienz, also eine gewisse Robustheit. Bei all den Diskussionen, wie sie insbesondere zum Thema Industrie 4.0 geführt werden und die sich nur allzu oft um Cloudsysteme und damit verbundenen Apps drehen, wird dieser Aspekt gern vernachlässigt: Was macht denn eine Werkzeugmaschine so robust, dass sie 24/7 ohne ständige Operatorbindung in Produktion gehalten werden kann – bei „Stückzahl 1“, also in einer hochgradig individualisierten Massenfertigung?

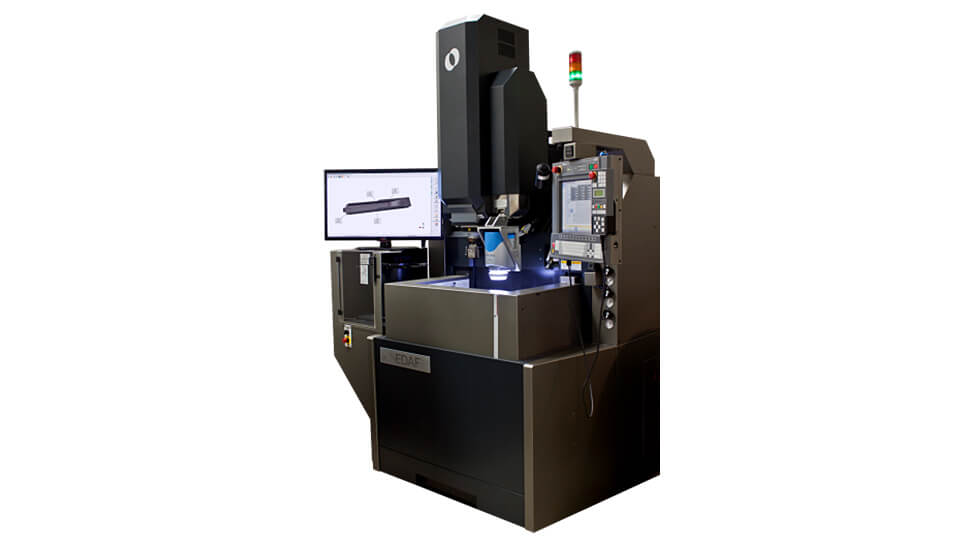

Das Mikrozentrum iQ500 von Makino dient zur Herstellung von Werkzeugen für Endanwendungen mit höchsten Ansprüchen. Insbesondere für optische Anwendungen lässt sich das „Mirror Surface Finishing“ beispielsweise für Autoscheinwerfer nutzen. Fotos: Makino

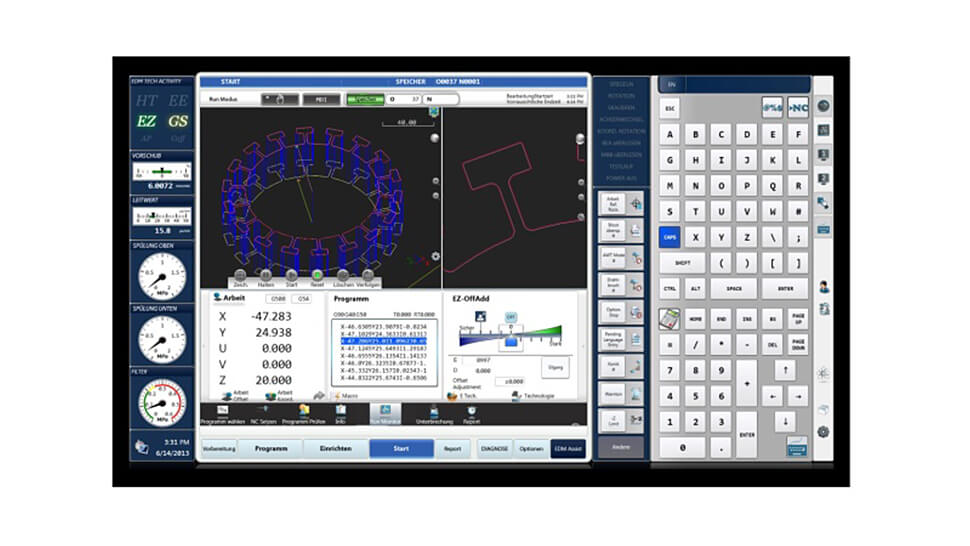

Die intelligente Maschine ist eine Lösung von Alicona und Makino. Sie bereitet den Weg zu Industrie 4.0 vor.

Die Steuerung überwacht den Zustand der Verbrauchsmaterialien und ermöglicht die Prognose, ob die Maschine in der Lage ist, die programmierten Werkstücke mannlos zu fertigen.

Genauigkeit und thermische Stabilität

gewinnen an Bedeutung

Dabei geht man stillschweigend davon aus, dass die Fertigungsmodule in einer selbstorganisierenden Fabrik „plug&produce“-fähig sind. Doch Massenfertigung, wie wir sie kennen, funktioniert nur dann, wenn die Prozesse aufwendig eingefahren werden. In der individualisierten Massenfertigung jedoch erfolgt die Fertigung der Bauteile im Extremfall direkt aus dem CAM-System heraus, ohne dass ein manuelles Einfahren möglich wäre – vergleichbar eher mit den Anforderungen des Werkzeug- und Formenbaus als mit der aktuellen Fertigungsphilosophie im High-Volume Sektor.

In der Einzelteilfertigung geht es um durchgehend konstante Bedingungen. Dies beginnt mit der Klimatisierung der Halle und findet seinen Höhepunkt in der Erarbeitung von standardisierten Prozessen. Dazwischen liegt die Werkzeugmaschine, an die sich in diesem Zusammenhang ebenfalls die Anforderung ergibt, konstante Ergebnisse zu erzielen. Robustheit kann jedoch nur dann erzielt werden, wenn diese in der Lage ist, die geforderte Qualität zuverlässig, wiederholbar und auf Knopfdruck zu erzeugen.

„Plug & Produce“ bedeutet – bezogen auf die Werkzeugmaschine – in erster Linie, dass die Anforderungen an die Grundgenauigkeit steigen, da im Extremfall ein Einfahren des Prozesses nicht mehr möglich ist. Um das CAM-Modell möglichst exakt am Bauteil abzubilden, bedarf es unter anderem einer hohen Eigensteifigkeit und eines entsprechenden Dämpfungsverhaltens.

Was für den Grundaufbau gilt, sollte auch auf die Spindel zutreffen. Hier kommt es neben der Steifigkeit auf den Rundlauf an. Die gesamte Prozesskette muss sich diesen Anforderungen anpassen, beginnend vom CAD über das CAM-System steigen die Genauigkeitsanforderungen.

Beispiele für Aktivitäten

von Makino

Sind diese Bedingungen erst einmal erfüllt, ist der Grundstein für weitere Funktionalitäten in Richtung Industrie 4.0 gelegt. Makino hat bereits eine Reihe von Anwendungen realisiert, wie beispielsweise die erste lernende Maschine, die in Zusammenarbeit mit Alicona entwickelt wurde. Sie ermöglicht eine autonome, geregelte Fertigung (so genanntes Closed Loop Manufacturing): Eine Senkerodiermaschine wird mit einem optischen Messkopf ausgestattet. Nach erfolgtem Erodieren wird automatisch vermessen, kompensiert und gegebenenfalls nacherodiert.

Im Bereich der Drahterosion hat Makino mit der Steuerung Hyper i bereits 2013 ein intelligentes Steuerungskonzept eingeführt, das seit 2015 auch für Senkerodiermaschinen verfügbar ist. Erstmalig kommen Assistenzsysteme zum Einsatz, die sowohl den Maschinenbediener wie auch den Instandhalter aktiv unterstützen. Die Steuerung überwacht den Zustand der Verbrauchsmaterialien kontinuierlich und ermöglicht beispielsweise die Prognose, ob die Maschine mit dem aktuellen Status (etwa in Bezug auf Harz und Draht) in der Lage sein wird, die programmierten Werkstücke mannlos über das Wochenende zu fertigen. Der Bediener selbst wird technologisch unterstützt, sowohl beim Erlernen der Bedienung an sich, wie auch bei den täglichen technologischen Herausforderungen.

Diese Anwendungen zeigen, in welche Richtung die Reise geht. Mit dem Einsatz von immer umfangreicherer Sensorik, wie zuletzt eingeführt im Bereich der Werkzeugbruchkontrolle in den aktuellen Bearbeitungszentren von Makino, entstehen gleichzeitig auch neue Möglichkeiten, welche die Intelligenz der Maschine Schritt für Schritt steigern.

Umfassende Assistenzsysteme wie etwa CSG (Collision Safeguard), seit Ende 2015 durch die neue Steuerungsgeneration Makino Professional 6 für Bearbeitungszentren verfügbar, stellen einen Meilenstein auf dem Weg zum „augmented Operator“ dar und ermöglichen es, den Bediener aktiv vor Fehlbedienungen zu beschützen, die zu einem Maschinenausfall führen können.

Um jedoch den größtmöglichen Nutzen aus diesen Neuentwicklungen ziehen zu können, müssen die Grundvoraussetzungen an die Werkzeugmaschine 4.0 erfüllt werden. Dies gilt insbesondere dann, wenn die Vision von Plug & Produce verfolgt wird, die ein zentraler Bestandteil der Smart Factory und damit des Grundgedankens der Industrie 4.0 ist.

Kontakt

Andreas Walbert

Head of Marketing & Product Planning

MAKINO Europe GmbH

Kirchheim unter Teck

Tel. +49 7021 503 203

E-Mail senden