Titelthema

Schneller, leichter, stabiler –

warum eigentlich Metall?

Der Schritt zum 3D-Druck von Kunststoffen ist für klassische Maschinenbauer nicht immer selbstverständlich. Das Know-how liegt in der Metallverarbeitung und die Prozesse der additiven Fertigung sind zu unterschiedlich, um sie in bestehende Fertigungsprozesse zu integrieren. Dabei zeigen hochentwickelte Maschinenbauunternehmen, wie naheliegend der Einsatz 3D-gedruckter Kunststoffe bei der Fertigung von Maschinen ist. Durch neue Technologien wie Multi Jet Fusion von HP können funktionale Kunststoffbauteile in Kleinserien schneller und oftmals kostengünstiger als beispielsweise im Spritzguss gefertigt werden. Dabei sind sie mitunter um ein Vielfaches leistungsstärker als Metalläquivalente, die durch Stanzen, Tiefziehen und Sandguss gefertigt werden.

Sie sitzen in Maschinen als Rohrverbinder, Flüssigkeits- und Luftbehälter, Greifer und Scharniere, Gehäuse und Schnappverschlüsse. Funktionale 3D-Druckteile aus Kunststoff sind selbst in Kleinserien nicht mehr wegzudenken. HP selbst macht es vor und verbaut in den eigenen Geräten rund 50 additiv gefertigte Kunststoffteile, die mit anderen Herstellungsmethoden nicht wirtschaftlich herstellbar wären.

Dabei ermöglicht die additive Fertigung bereits im Werkzeug neue Wege. Als Spannvorrichtungen, Halter und Dummy-Teile dienen 3D-gedruckte Komponenten der flexibleren und wirtschaftlichen Herstellung von Endprodukten. Neu ist 3D-Druck als Fertigungshilfe nicht. Besonders spannend wird die additive Fertigung für einen großen Nutzerkreis, seit sie nicht nur günstig, sondern günstiger als übliche Verfahren geworden ist. Mit der Multi-Jet-Fusion-Technologie von HP können Kleinserien bis zu 100.000 Teile wirtschaftlicher als beispielsweise im Spritzguss gefertigt werden.

Teile richtig bewerten

Entscheidend für den erfolgreichen Einsatz der Technologie ist die präzise Bewertung und Benennung von Bauteilkandidaten im Business. Als Basis der Bewertung dienen die Leistungsdaten des Druckers, in dem Größe, Gewicht, Toleranzen, mechanische Eigenschaften und die Oberflächenbeschaffenheit definiert sind. In Zusammenarbeit mit dem Vertriebspartner werden sowohl Kunststoff- als auch Metallteile identifiziert und technisch analysiert.

Die Conmatix Engineering Solutions GmbH ist Partner für 3D-Drucklösungen von HP sowie Softwarelösungen von Siemens PLM. In dieser Kombination verknüpft das Unternehmen Know-how aus modernen, durchgängigen Prozessketten mit der additiven Fertigung aus Metall und Kunststoff. Als CAM-Partner von Siemens zeichnet sich Conmatix durch einen Fokus auf die digitalisierte Fertigung aus. So unterstützt das Unternehmen den fertigenden Mittelstand beim Umdenken von spanend zu additiv. Darunter bündeln sich Leistungen wie Additiv-Prozessentwicklung, die schnittstellenfreie Anbindung aller Maschinen und die Optimierung der Bauteile für den 3D-Druck sowie der spanenden Nachbearbeitung (Hybrid Additive).

So wird sichergestellt, dass die Bauteile und das Material die Anwendungs- und Bauteilkriterien erfüllen. Untersucht wird außerdem, wie nachgelagerte Verfahren oder Redesigns die Leistung von Teilen verbessern können, um zusätzliche Anforderungen zu erfüllen. Es folgen die wirtschaftliche Untersuchung und Machbarkeitsanalyse mit Kosten, Gewinnschwelle und Durchlaufzeiten im Vergleich zur Zerspanung, Blechbearbeitung oder Spritzguss.

Chancen durch Kunststoffdruck

Gekoppelt werden die Wirtschaftlichkeitsanalysen mit Chancen, die sich sowohl aus der additiven Fertigung als auch dem Material Kunststoff ergeben. Es kann zum Beispiel interessant sein, Bauteile zunächst zu drucken, wenn ein Design noch nicht ausgereift ist und später im Spritzguss hergestellt werden soll. So kann die Werkzeugherstellung trotz frühen Markteintritts hinausgezögert werden, bis das endgültige Design festgelegt ist und keine Nachbearbeitungen oder gar Neuentwicklungen von Werkzeugen mehr zu erwarten sind. Ebenso können einzelne Komponenten wie Bleche zu einem Bauteil zusammengeführt werden. Dies senkt die Kosten je Teil und verringert gleichzeitig das Montagerisiko in der Fertigungslinie.

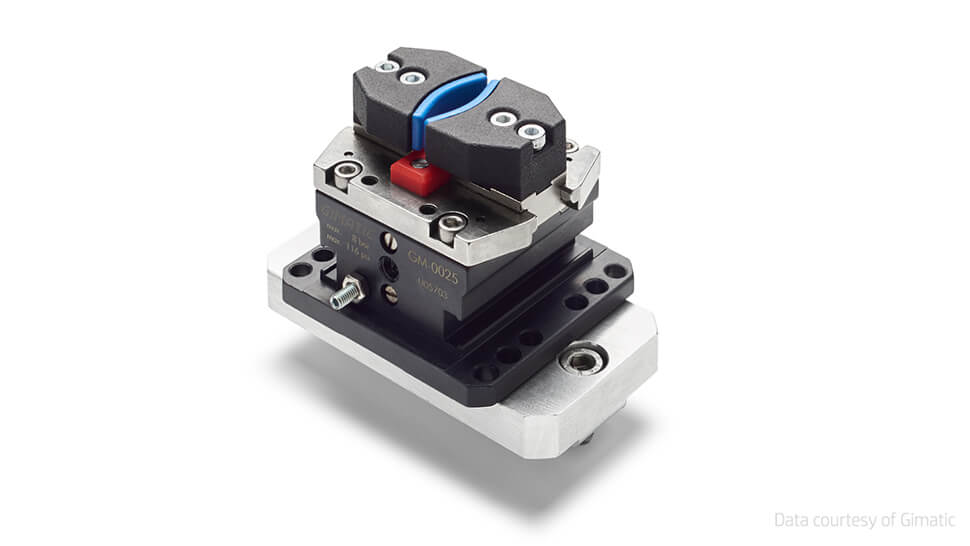

3D gedruckter Halter. Foto: Gimatic

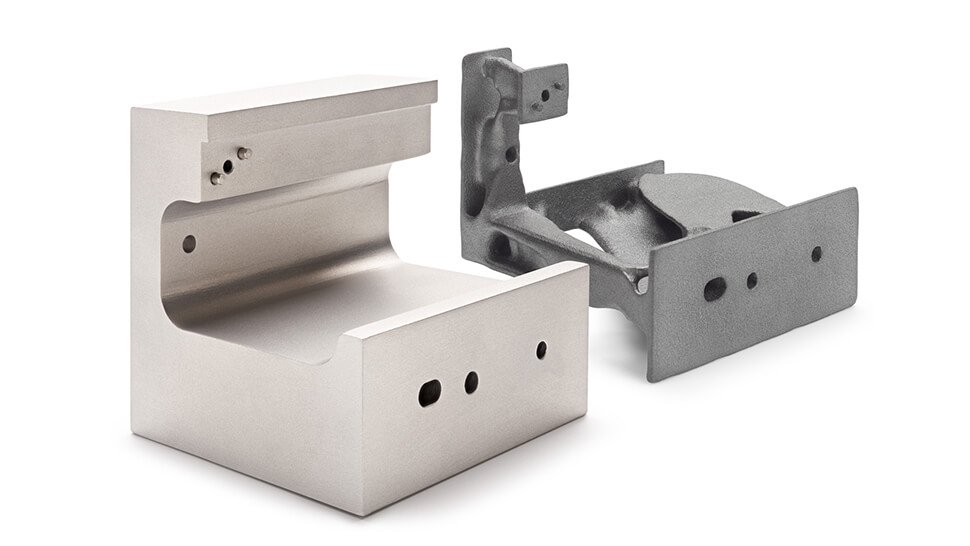

Altes CNC Teil und Jet Fusion gedrucktes Kunststoffteil. Foto: HP

Altes CNC Teil und Jet Fusion gedrucktes Kunststoffteil. Foto: HP

Ansaugbrücke als Just in Time Ersatzteil. Foto: Heli Racing

Luftauslass als Jet Fusion Teil. Foto: HP

Werkzeug mit 3D Druck Elementen. Foto: Gimatic

Auf der anderen Seite führt der Wechsel von Metall nach Kunststoff zu einer Gewichtsreduktion. Gewicht spielt schließlich nicht nur in Branchen wie der Luftfahrt oder im Motorsport eine Rolle, sondern auch überall da, wo Motoren ausgelegt und tragende Bauteile konzipiert werden müssen.

Die Polyamide, die in 3D-Druckern von HP verwendet werden, besitzen eine hohe chemische Beständigkeit. Dadurch sind Bauteile für den Einsatz in verschiedenen Umgebungen geeignet, auch in Kontakt mit Alkohol, Benzin oder Wasser.

Multi Jet Fusion statt Spritzguss

Die hohe Wirtschaftlichkeit des Multi-Jet-Fusion-Verfahrens kommt nicht von ungefähr. Über Jahre hinweg wurde das Fertigungsverfahren mit dem Ziel entwickelt, das Dreieck aus Zeit, Kosten und Qualität gleichzeitig zu optimieren. Die Verbesserung stützt sich letztendlich auf einen Mix aus Multitasking, Automatisierung vieler Prozessschritte sowie dem Umgang mit Material als Kostenschraube.

Als Grundwerkstoff bedient sich die Technologie an Thermoplasten aus dem Spritzguss. Sie ist im Vergleich zu den bisher üblichen 3D-Druck-Technologien wie SLS- oder FDM-Lösungen bis zu zehn Mal schneller. Gleichzeitig spart die hohe Wiederverwendbarkeit des Kunststoffs bis zu 50 Prozent der Kosten ein.

Über eine Processing Station wird jeder Druckjob hochautomatisiert vorbereitet, im Nachgang abgekühlt und gereinigt. Je nach Bauteilspektrum kann also mit einem Drucker, einer Processing Station und drei Build Units durchgehend produziert werden.

Der Prozess als Lösungskiller

Die durchgängige Produktentwicklung ist schon lange kein Erfolgsgeheimnis mehr, sondern Erfolgsgarantie. Im modernen Maschinenbau gehört daher nicht nur additive Fertigung, sondern auch Durchgängigkeit zum Standardvokabular. Nun sind additive Technologien noch so jung, dass sich die Softwareentwickler in diesem Bereich meist nur mit ihren eigenen Herausforderungen beschäftigt haben. Das Ergebnis: Wer heutzutage additiv fertigt, springt von Software zu Software, um alle Schritte bei der Entwicklung additiver Produkte zu beenden. Doch in diesem Bereich zeichnet sich eine Änderung ab, die additive Fertigung sowohl im Kunststoff- als auch Metallbereich im Maschinenbau leichter zugänglich macht. Siemens PLM entwickelte als erster Softwareanbieter eine voll integrierte Additive-Manufacturing-Lösung. Die Software NX unterstützt alle Schritte vom Design und der Optimierung für die additive Fertigung, Anpassung, Validierung, dem Pre- und Postprocessing sowie der Simulation in einer Plattform. So nutzen bereits mehrere Maschinenbauer bei der additiven Fertigung eine durchgängige Lösung für die Produktentwicklung und -fertigung.

Kunststoff statt Metall: Moderner 3D-Druck

29. November 2018, 14:00 Uhr

Dieses Webinar ist spezialisiert für metallverarbeitende Unternehmen und hilft Ihnen, in Ihrem Produktportfolio potenzielle 3D-Druck-Kandidaten zu benennen. Dabei liegt der Fokus insbesondere auf Metallteilen, die einer geringen mechanischen Belastung ausgesetzt sind und derzeit noch durch eine Blech- oder CNC-Bearbeitung hergestellt werden.

- Bereiche, in denen 3D-gedruckte Kunststoffteile eingesetzt werden können

- Teile richtig auswählen

- Einsatzfelder, in denen sich Teile besonders gut finden lassen

- Die korrekte technische Analyse

- Erste Erfolgsgeschichten

Erhalten Sie wertvolle Impulse zur Vereinfachung der Produktion und Kostenersparnisse durch die gezielte Fertigung mit Kunststoff statt Metall. Zum Webinar.

Titelbild: Motus

Kontakt

Sabine Pieroth

ConmatiX Engineering Solutions GmbH Hamburg Tel. +49 40 1804 666 52 E-Mail senden

Frank Speicher

Technischer Leiter HP Business Unit ConmatiX Engineering Solutions GmbH Hamburg Tel. +49 40 1804 666 81 E-Mail senden