Software

Schneller und sicher ans Ziel

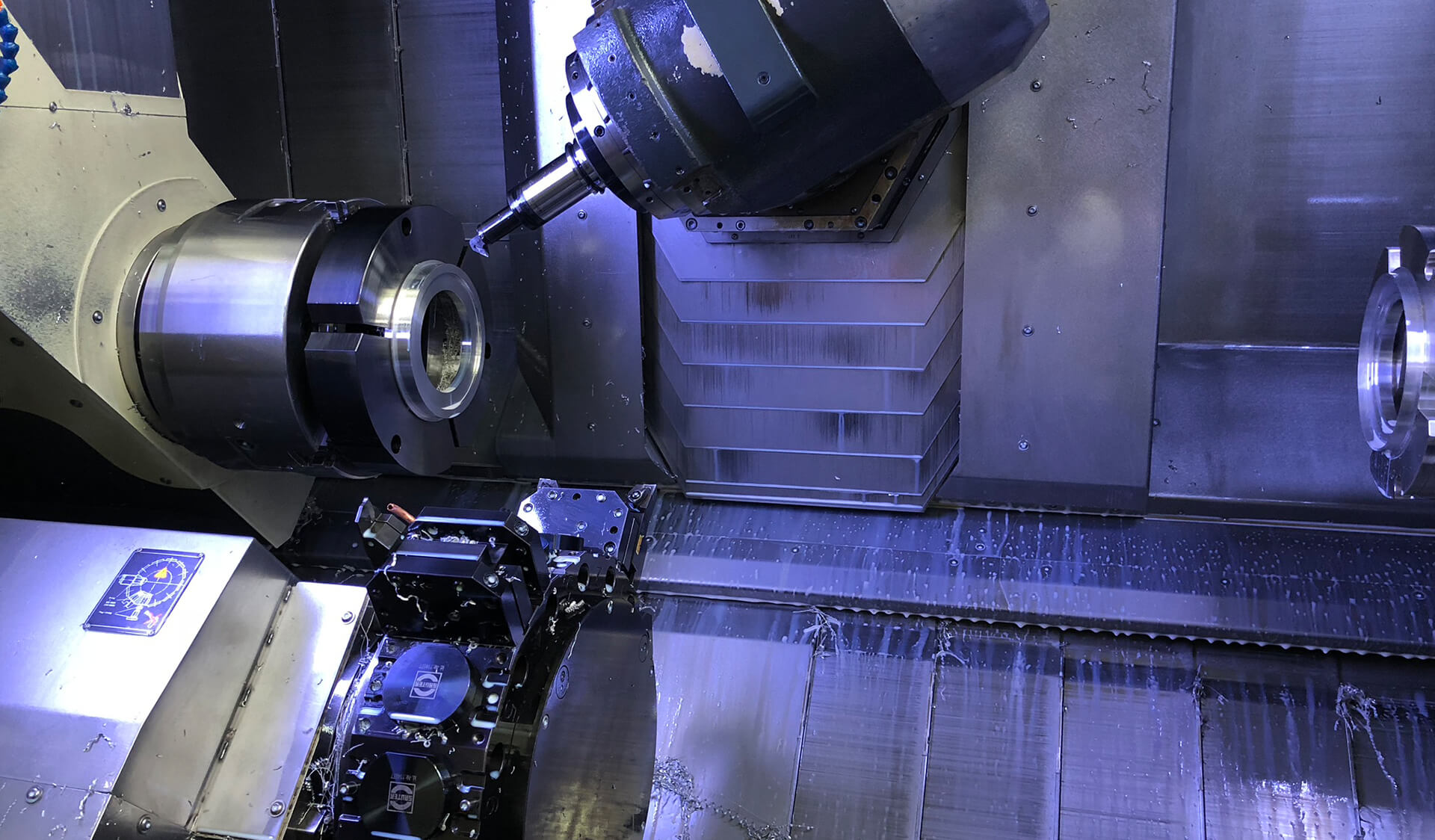

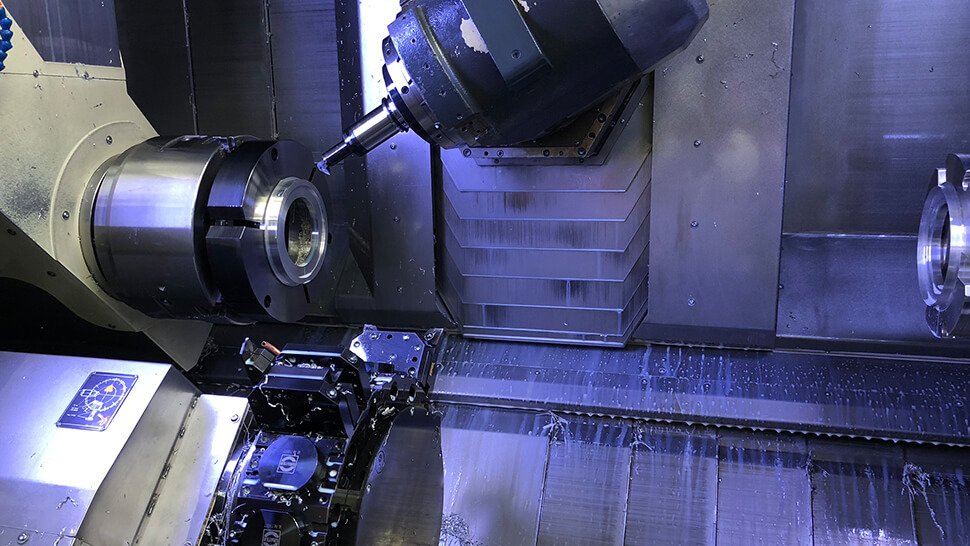

Bei Franke Industrie GmbH werden Präzisionsteile für OEM und 1st-Tier-Kunden der Luftfahrtindustrie gefertigt. Von der CAM-Programmierung bis hin zur Bearbeitung an den CNC-Maschinen ist dafür der kollisionsfreie, schnelle und sichere Ablauf eine Vorbedingung. Mit der Softwaretechnologie Eureka werden Simulationen von CNC-Maschinen und Roboter sowie die Offline-Programmierung unterstützt.

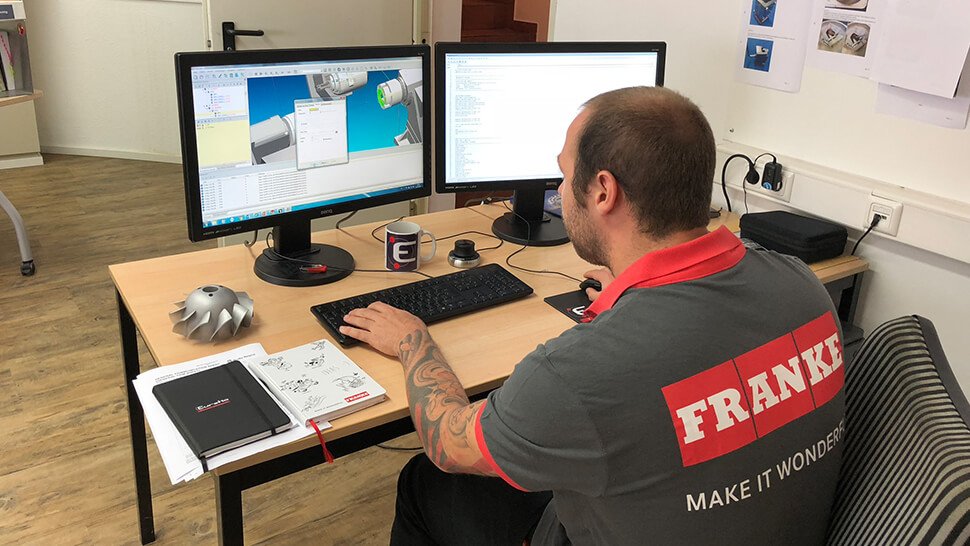

„Es geht uns nicht nur um Kollisionsschutz, sondern vielmehr auch darum, einen effizienteren Betriebsablauf zu gewährleisten“, erläutert Sebastian Landa, CAM-Administrator bei Franke Industrie in Ampfing. „Fehlermeldungen, die an der Maschine auftreten, kosten uns sehr viel Zeit und Geld, da wir wieder zurück zum Programmierplatz müssen, um die Fehler zu suchen.“ Jedes Programm wird in Eureka simuliert, bevor es für die CNC-Maschine freigegeben wird. Seit der Einführung von Eureka sind die Mitarbeiter bei Franke Industrie begeistert: „Das Programm ist bei uns sofort zum Standard geworden. Wir konnten schon einige Fehler mit Eureka herausfiltern, die in unseren CAM-Systemen nicht angezeigt worden wären“, berichtet Landa.

Franke Industrie hat vor dem Entscheid für Eureka auch Wettbewerber auf dem deutschen Markt unter die Lupe genommen. „Das Ergebnis hat uns nicht überrascht“, erzählt Tilmann Rosch, Geschäftsführer der Franke Industrie. „Einige unserer Partnerunternehmen sind für unseren Industrialisierungsstandard Vorreiter – und wir konnten uns bei Besuchen ein gutes Bild über Innovationen und die neuesten Ideen machen. So haben wir auch erfahren, dass Roboris-Deutschland bereits gute Partnerschaften mit unseren Kooperationspartnern in Sachen NC-Code basierende Simulation pflegt und Eureka bereits in großem Umfang im Einsatz ist.“

Foto: Roboris-Deutschland

Zudem waren Rosch und seine Kollegen auch mit der Kommunikation von Roboris sehr zufrieden. „Bereits der Erstkontakt verlief sehr positiv. Die Kollegen von Roboris hatten bei der ersten Präsentation keine Mühen gescheut und uns detaillierte Projekte in Eureka vorgeführt. Das hat uns sofort ein gutes Gefühl für die Software und die Mitarbeiter von Roboris gegeben. Jedes Versprechen wurde termingerecht eingehalten, sei es eine einfache Anbindung zu Eureka für unsere eigenen Bedürfnisse oder die Entwicklung neuer Standards wie etwa die Zusatzentwicklung für die Catia-Eureka-Schnittstelle für unseren Betrieb.“

Ein anderes Kriterium für das Auswahlverfahren war die einfache, intuitive Bedienung von Eureka. „Eureka sah für uns auf den ersten Blick sehr strukturiert aufgebaut aus, was für unsere Anwender von großem Vorteil ist. Die Qualität der Auflösung und die Performance der Software sind sehr zufriedenstellend“, sagt Landa. „Darüber hinaus hat für uns auch das Grundpaket in Eureka gestimmt. Dieses Paket bietet bereits so gut wie alle erforderlichen Funktionen. Es gab keine Überraschungen. Das war für uns letztlich ein weiterer Pluspunkt für Eureka – eine Entscheidung, hinter der wir zu 100 Prozent stehen.“

Der Nutzfaktor

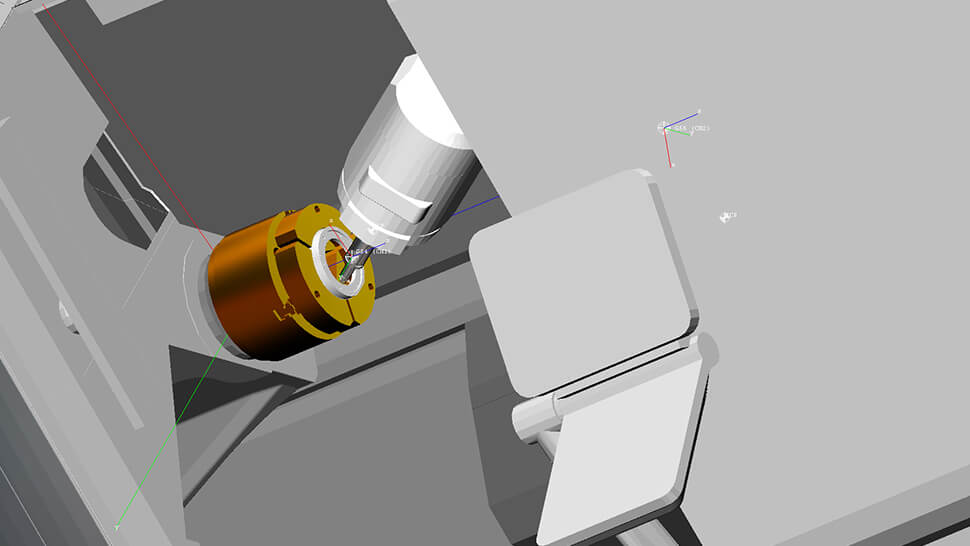

Mit Eureka ist der Produktions-Workflow deutlich gestiegen. Von der Programmierung bis hin zur Fertigung. Durch Eureka wurden Fehler im Vorfeld eliminiert und Korrekturschleifen (Loops) vermindert. Die visuelle Darstellung für den Einsteller schafft mehr Klarheit, welche Operationen an den Maschinen im Einzelnen durchgeführt werden müssen.

Allein das Rohmaterial zur Herstellung von Präzisionsbauteilen für die Luftfahrtindustrie ist teuer. Mit Eureka sind die Sorgen verflogen, ob die Umsetzung mit dem NC-Programm, den Werkzeugen und Spannvorrichtungen an der CNC-Maschine kollisionsfrei und wie geplant realisierbar ist. Dadurch wurden bedeutende Einsparungen erzielt, „was uns dazu motivierte, so schnell wie möglich unsere Gildemeister CTX beta und alle fünf Alzmetall 5-Achs- und FD-Maschinen in Eureka zu implementieren“, berichtet Landa.

Die Angebotskalkulation war für Franke Industrie auch ein entscheidender Faktor. „Wir können mit hoher Sicherheit unseren Kunden mitteilen, wann wir liefern. Eureka unterstützt nicht nur bei Kollisionsschutz, Machbarkeitsanalyse, Laufzeitkalkulation und dem Einfahren der Programme, sondern wir können auch unsere Angebote viel genauer kalkulieren und dementsprechend unsere Preise attraktiver gestalten“, sagt Rosch.

Fotos: Roboris-Deutschland

Landa erinnert sich: „Anfangs waren meine Kollegen skeptisch gegenüber Eureka. Sie waren der Überzeugung, dass die bestehende Simulation in unseren CAM-Systemen ausreicht und sahen daher keine Notwendigkeit für eine externe, NC-Code basierende Simulation, um die Programme nach dem Postprozessorlauf zu überprüfen. Wir haben uns dennoch für Eureka entschieden. Denn ich wusste, dass die interne Simulation von unseren CAM-Systemen nicht die tatsächlichen NC-Codes simulieren kann. Deshalb hatten wir immer wieder die Problematik, dass in der CAM-Simulation nicht die Verfahrwegsbegrenzungen angezeigt wurden und es immer wieder zum Stillstand der CNC-Maschinen gekommen ist. Genauso wie Syntax-Fehlermeldungen erst an unseren CNC-Maschinen während der Bearbeitung aufgetaucht sind. Außerdem hatten wir das eine oder andere Mal eine Kollision mit Bauteilen und Spannvorrichtungen, was uns sehr viel Geld und Zeit gekostet hat.

„Unser Geschäft basiert auf mehr als 60 Jahren Erfahrung in der Herstellung von Heißgaspfadteilen für Temperaturen bis zu 1200 Grad Celsius für industrielle Gasturbinen. Wir sind in der Lage, komplexe Projekte zu managen. Unser Engagement für das erste Design-Konzept gewährleistet die effizienteste und wirtschaftlichste Art, die Komponenten der Kunden in die Serienproduktion zu bringen“, ergänzt Rosch.

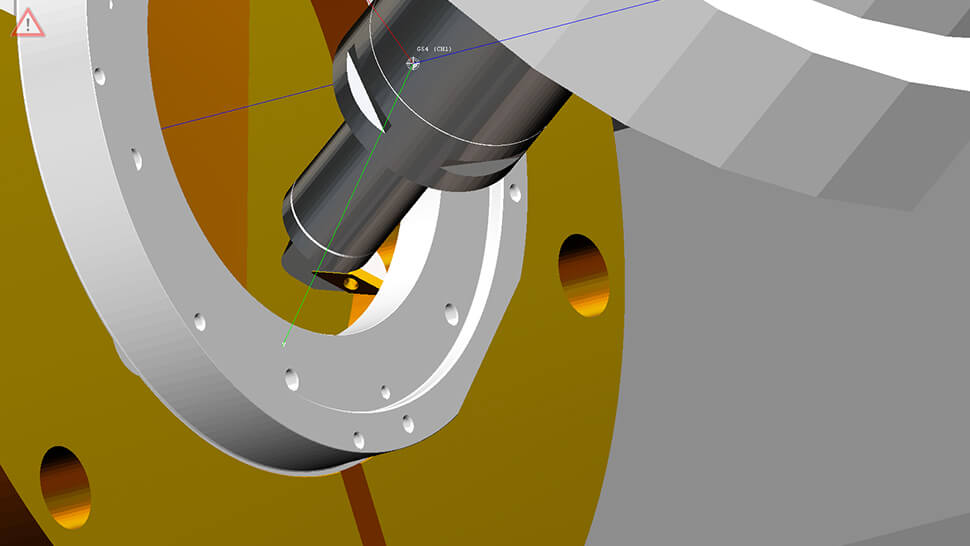

Sehr hilfreiche Tools

Roboris steht als Hersteller mit dem Kollisionsschutzprogramm für die Simulation von CNC-Maschinen, zudem sind zahlreiche Tools, viele davon bereits in der Standardversion von Eureka inbegriffen, für Franke Industrie unverzichtbar. „Durch den Vergleich des CAD-Modells mit dem bearbeiteten Rohteil können wir bereits vor der Bearbeitung sehen, ob die erforderlichen Toleranzen eingehalten werden. So können wir selbst die kleinsten Abweichungen virtuell sehen. Das spart viel Geld. Mit allen Maschinengegebenheiten können wir jede einzelne Werkzeugbahn genau unter die Lupe nehmen. Auch die Anzeige der Verfahrwegsbegrenzungen und vor allem der Viewer haben uns sehr geholfen, die komplette Fertigung effizienter zu gestalten.“

Landa erklärt weiter: „Wir wollen eine bessere Kommunikation zwischen Programmierer und Maschinenbediener. So half uns der Viewer enorm, die Idee in die Tat umzusetzen. Mit dem Viewer können unsere Maschinenbediener 1:1 die Maschinenabläufe nachvollziehen. Sie sehen wie die Spannvorrichtung eingesetzt werden soll, welche Werkzeuge im Einsatz sind und können sogar bei komplizierten Werkzeugwegen die Simulation rückwärts laufen lassen. Besonders wenn während der Bearbeitung das Bauteil oder das Werkzeug bei einer Schwenkung vom Tisch verdeckt wird, haben unsere Kollegen nun die Möglichkeit, alles auf dem Viewer zu verfolgen. Sie sehen, was in diesem Moment an der Maschine wirklich passiert, ohne die Hand auf dem Not-Aus zu halten oder sogar den Poti herunterzudrehen.“

Roboris will der Automation beziehungsweise dem Industriestandard immer einen Schritt voraus sein. Der Viewer wurde für eine bessere Kommunikation zwischen Programmierer und Maschinenbediener entwickelt. So kann der Programmierer seine Gedanken oder sein Vorhaben und die Vorgehensweise bei der Bearbeitung exakt an die Maschinenbediener vermitteln.

Der Maschinenbediener kann sich selbst einen Blick von der gesamten Bearbeitung verschaffen und diese genauer analysieren. So besteht die Möglichkeit für einen effizienten, sogar automatisierten Ablauf in der Fertigung ohne Zeitverlust. Reduziert wird zudem die Fehlerquelle des Maschinenbedieners, weil er den genauen Ablauf der Bearbeitung vor Augen hat. Zusätzliche Unterstützung bietet auch die Dokumentation, die je nach Betrieb angepasst werden kann und automatisch von Eureka erstellt und an den Arbeitsplatz des Maschinenbedieners geschickt wird.

Kontakt

Bircan Öztürk

Vertriebsleiter Roboris-Deutschland GmbH Harsewinkel Tel. +49 5247 985 00 40 E-Mail senden

Anzeige