Titelinterview

Durchgängigkeit ist eine

dauerhafte Aufgabe

Additive Fertigung zählt für Siemens zu den Kerntechnologien. Einerseits ist das Unternehmen Nutzer, andererseits Lösungsanbieter durchgängiger Software und Automatisierung für diese Fertigungstechnologie. Dr. Karsten Heuser ist für die Additive-Manufacturing-Aktivitäten innerhalb von Siemens Digital Industries verantwortlich. Seit 2018 gehört er außerdem zum Vorstand der Arbeitsgemeinschaft Additive Manufacturing (AM) im VDMA. Im Interview mit Georg Dlugosch, dem Chefredakteur des IndustryArena eMagazines, erläutert er die Ziele des Unternehmens.

Zur Siemens-Strategie für den Ausbau von Dienstleistungen zählt auch die additive Fertigung. Was bedeutet es, dass additive Fertigung zu den Kerntechnologien gehört?

Heuser: Wir müssen zwischen zwei Facetten unterscheiden, die das Thema additive Fertigung bei Siemens hat. Der Bereich, den ich verantworte, gehört zu Siemens Digital Industries. Hier helfen wir Nutzern dieser Technologie, ihre Produktivität zu steigern und ein industrielles Additive-Manufacturing-Niveau zu erreichen. Wir tun dies zum einen durch unsere Software, die die gesamte Wertschöpfungskette eines Endanwenders durchgängig digital abbilden kann – vom Product Design über Production Planning, Production Engineering, Production Execution und Services. Zum anderen kommt unsere Automatisierung, die von führenden Maschinenbaufirmen verbaut wird, dem Endkunden in der AM-Maschine zugute. So ist gewährleistet, dass auch die reale Maschine optimal industriell integriert und betrieben werden kann. Zusätzliche Software-Funktionen, speziell zur Maschinenentwicklung und -Inbetriebnahme, sind ein weiterer Baustein unseres Digital-Enterprise-Portfolios.

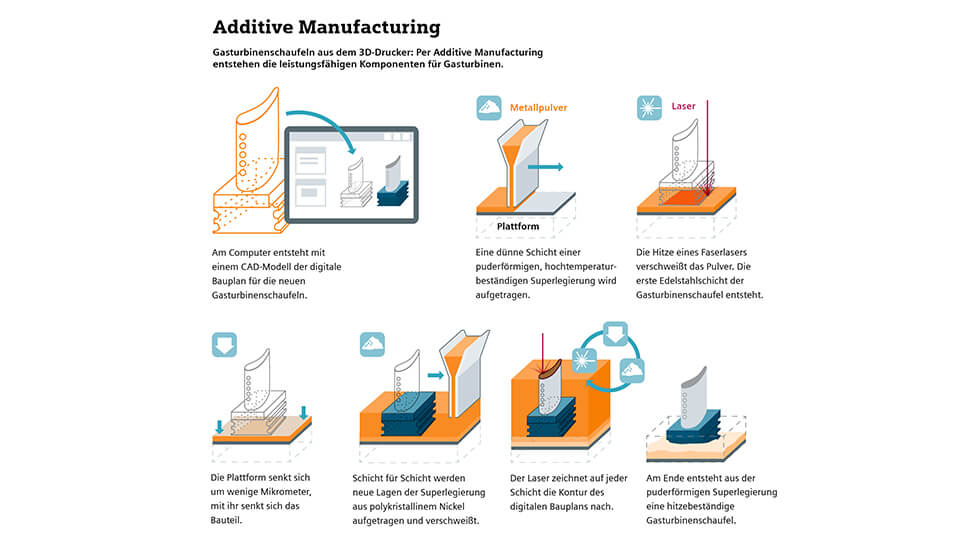

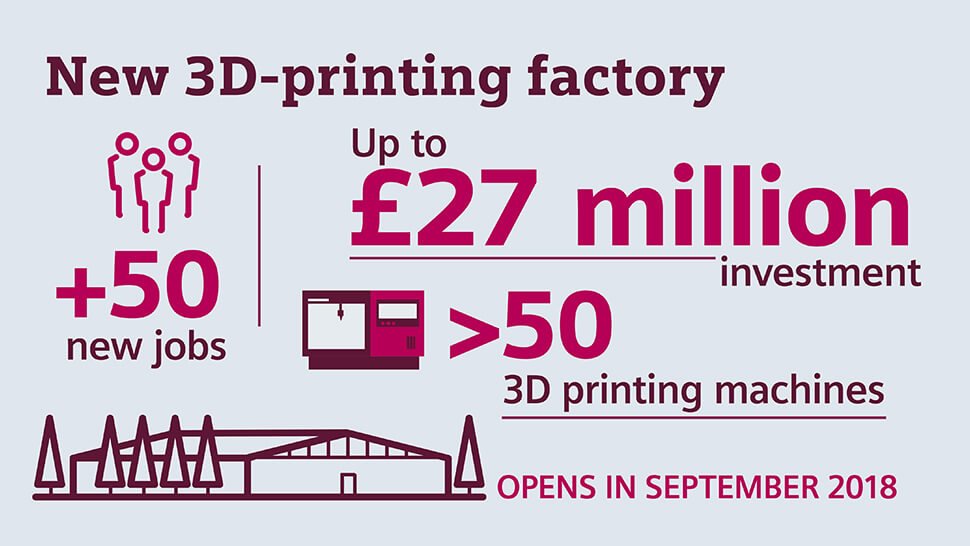

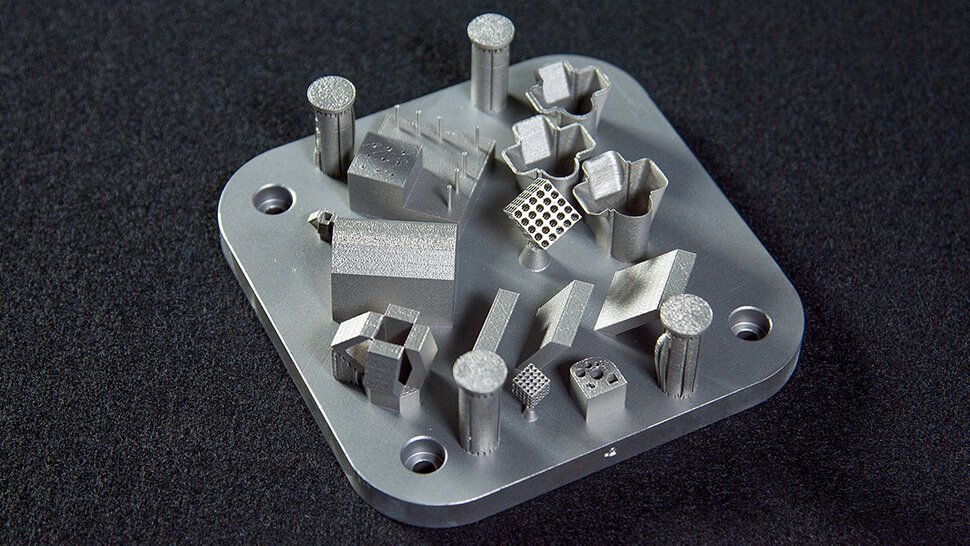

Die zweite Facette zeigt Siemens als Nutzer additiver Fertigung. Beispielsweise werden Ersatzteile für Züge gedruckt. Bei Siemens Energy entstehen im 3D-Druck Ersatzteile für Gasturbinen bis hin zu optimierten Komponenten für neue Turbinen. Die Mitarbeiter aus der Industriesparte in Karlsruhe drucken Fertigungshilfsmittel, um ihre Prozesse zu optimieren. Alles in allem ist Siemens mit mehr als 100 industriellen Maschinen einer der großen Nutzer der additiven Technologie mit über zehn Jahren Erfahrung als Endanwender.

Beide Facetten zusammen führen zu dem herausragenden Vorteil, das eigene Know-how in die Produktentwicklung einfließen lassen zu können. Wir sehen Kunden, die an der Schwelle zum Einstieg in die additive Fertigung stehen. Ihr Problem ist die Skalierung in die Großserienproduktion. Genau da hilft die Kombination aus Produktangebot und eigener Erfahrung unseren Kunden zum Erfolg.

Dr. Karsten Heuser, Leiter Additive Manufacturing in der Siemens Division Digital Industries und Vorstandsmitglied der Arbeitsgemeinschaft Additive Manufacturing im VDMA. Foto: Siemens

Auf der einen Seite sind sie Nutzer der Technologie, auf der anderen Seite geben Sie die dabei gewonnenen Erfahrungen weiter. Was sind die zentralen Punkte für die Automatisierung und die Software?

Heuser: Die Erfahrung der Nutzer fließt in unsere Software-Entwicklung ein. Es handelt sich beispielsweise um Funktionen, die automatisch bionische Strukturen oder Gitterstrukturen generieren. Sogenannte Design Checker prüfen schon im Engineering-Prozess, ob sich ein Bauteil in Hinblick auf Wandstärke, Überhänge, Minimalradien oder eingeschlossene Volumina drucken lässt. Das Wissen unserer Nutzer fließt damit in unsere Softwareentwicklung ein und hilft unseren Kunden, ihren eigenen Applikationsfall effizienter zu lösen.

Was macht ein Unternehmen, wenn es Hilfe benötigt?

Heuser: Ein typischer Kunde von Siemens ist aus dem Mittelstand. Er hat fünf, zehn oder 20 Maschinen. Es sind Job Shopper oder spezialisierte Anbieter. Der Weg ist der folgende: Wir haben ein Kompetenz-Center aufgebaut, in dem die wichtigsten Technologien installiert sind und live betrachtet werden können. Dort findet die Beratung durch unsere Experten statt. Im Additive Manufacturing Experience Center, abgekürzt AMEC, in Erlangen helfen wir unseren Kunden zu überlegen, welches Problem durch welche Lösung behoben werden kann. Ein Besuch kann die Augen über die Möglichkeiten der neuen Technologie öffnen. Das hilft auch beim Finden der richtigen Applikation und bei der Identifikation, wie man die bestehenden Engineering-Prozesse erweitern kann, um die Vorzüge einer Digital-Enterprise-Lösung zu nutzen.

Andererseits haben wir Mittelständler oder große Enterprise-Kunden, die bereits sehr viel Erfahrung mit additiver Fertigung in ihren Technologiezentren haben und ihre Design- und Fertigungsprozesse optimieren oder skalieren wollen. Oft ist es eine Reise von der ersten Applikation, die ein Unternehmen als eigene Kernkompetenz identifiziert, bis zur kontinuierlichen Serienfertigung. Auch für Werkzeuge, beispielsweise für die Herstellung von Guss- oder Spritzgusswerkzeugen, ist additive Fertigung interessant, wenn mit unseren Tools eine Spritzgussform mit konturnaher Kühlung konstruiert werden kann, um die späteren Spritzgussprozesse zu beschleunigen.

Wenn wir uns der Technologie zuwenden, dann scheint die Automatisierung ein großes Problem zu sein. Wie können die einzelnen Schritte miteinander verknüpft werden?

Heuser: In der Tat ist die Verknüpfung der einzelnen Schritte ein Hauptanliegen von Siemens. Automatisierung in der additiven Fertigung hat zwei Kernbereiche. Das eine ist die Maschine selbst – Achsen, bewegliche Teile oder Materialnachschub. Es gibt einen weiteren Automatisierungsanteil, wenn viele und teilweise unterschiedliche Maschinen vom Pulverhandling bis zur Nachbearbeitung miteinander arbeiten sollen.

Zum ersten Aspekt. Wir sehen im industriellen Umfeld etwa 100 Maschinenbauunternehmen weltweit, die auf industriellem Niveau 3-D-Drucker herstellen. Mit mehr als der Hälfte von ihnen arbeiten wir in der Automatisierung für die Maschine bereits zusammen. Dabei geht es um eine Verringerung der Ausschussrate und oder eine Erhöhung der Produktivität der Maschine selbst. Verfügbarkeit und Qualität müssen steigen, um die Kosten zu senken. Beispielsweise stattet EOS die Maschinen mit der Automatisierung von Siemens aus.

Mit Hilfe des digitalen Zwillings einer Produktionslinie kann ein gesamter Produktionsprozess optimiert werden, um einen besseren Materialfluss und damit höhere Effizienz zu erreichen. Den hat unlängst BMW mithilfe von Siemens zur Optimierung der Produktion eines Fensterhebers angewandt, um einen höheren Ausstoß zu erreichen.

Wir haben die Produktion mithilfe eines digitalen Zwillings abgebildet, um sie dann zu optimieren. Es wurde erkennbar, dass der Durchsatz in der Produktion erheblich verbessert werden kann, indem sich Wege reduzieren, wenn die Anlagen neu angeordnet werden. Auch Schichtmodelle und ihre Auswirkungen konnten simuliert werden. In diesem Fall geht es also um die Herausforderung, den Gesamtprozess einer additiven Fertigung zu optimieren. Neben dem physikalischen Prozess in der Fabrikhalle spielt allerdings auch eine IT-Infrastruktur, die effizient die Produktion steuert, optimiert und überwacht, eine entscheidende Rolle. Auch hier ist Siemens sehr gut aufgestellt.

Anzeige

Wo liegen die Hürden, um die Durchgängigkeit zu erreichen?

Heuser: Heute findet man vielfach Technologie-Center mit additiver Fertigung. Das heißt, es handelt sich um unterschiedliche Software-Insellösungen für einzelne Schritte oder verschiedene Maschinen, die nebeneinander genutzt werden, die aber nicht miteinander kompatibel oder vernetzt sind. Wie sollen diese denn miteinander reden? Wie können wir in der Simulation schon einem später entstehenden Ausschuss vorbeugen? Es gibt zusätzliche Möglichkeiten, die Konnektivität der Maschinen zu verbessern, zum Beispiel über eine Cloud-Lösung. Da bietet Siemens Mindsphere oder Mendix an, um Monitoring-Lösungen zu ermöglichen.

Die Automatisierung fußt auf der Durchgängigkeit der Daten. Wann können die Brüche überwunden und die Durchgängigkeit erreicht werden?

Heuser: Da gibt es keinen exakten Zeitpunkt. Wenn man sich im Experience Center informiert, dann kann man erleben, dass wir die erste komplette Durchgängigkeit bereits realisiert haben. Aber dann muss man berücksichtigen, dass es viele unterschiedliche Technologien gibt. Mit einem Großteil der Hersteller haben wir diese Durchgängigkeit bereits erreicht. Mit einigen Herstellern sind wir gerade aktuell in der Erarbeitung. Und dann geht es um weitere Konnektivität, beispielsweise die Anbindung über OPC UA oder die Schaffung weiterer offener Schnittstellen. Das ist ein kontinuierlicher Prozess, der nicht enden wird. Deshalb gibt es keinen Zeitpunkt, sondern es entstehen immer neue Möglichkeiten der Konnektivität.

Sehen Sie umati als eine Hilfe an?

Heuser: umati wird von uns stark unterstützt. Es bildet im klassischen Maschinenbaubereich einen guten Ansatz. Die additive Fertigung kann hierbei von der klassischen Produktionstechnik lernen. Das war bislang nicht das große Thema in der Community. Bisher stand die Entwicklung der eigenen Produkte und neuer Prozesse im Vordergrund. In Zukunft werden standardisierte Schnittstellen immer wichtiger, um Maschinen zu überwachen und mit künstlicher Intelligenz die Prozesse präventiv zu regeln.

Fotos: Siemens

Wollen Sie mit der Software aus dem eigenen Haus die komplette Durchgängigkeit erreichen?

Heuser: Wir haben auch verschiedene Schnittstellen in anderen Systemen. Offenheit ist heutzutage notwendig. Da kann ein geschlossenes System nicht die richtige Strategie sein. Wichtig ist es, jeden Kunden da abzuholen, wo er mit seiner IT-Infrastruktur steht. Zu deren Systemen müssen wir die Verknüpfung herstellen. Wir schätzen, dass unsere Software im additiven Bereich weit vorne liegt, aber natürlich gibt es Schnittstellen zu anderen Bereichen.

Worauf soll ein Unternehmen achten, wenn es die Vorteile additiver Fertigung nutzen will?

Heuser: Man hat als mittelständisches Unternehmen oft das Henne-Ei-Problem. Kaufe ich eine Maschine, obwohl ich noch keine Applikation habe, oder investiere ich in eine Applikation, auch wenn ich noch keine Maschine habe? Wann ist der richtige Zeitpunkt, einzusteigen? Unsere Empfehlung lautet, das Thema aus der Applikation heraus zu denken. Anschließend sollte man in die Design-Fertigkeiten investieren, um dann jedoch sehr schnell, in agiler Art und Weise, erste experimentelle Versuche zu machen. Da kann man oft auf Service-Provider zurückgreifen. Wichtig ist, herauszufinden, welche Applikationen zielführend sind und wie ich meine Mitarbeiter auf diesem Weg motivieren kann, diese Möglichkeiten im Design experimentell auszuprobieren. Eine langfristige Strategie mit einem zehn Jahresplan funktioniert bei dieser schnelllebigen Technologie nicht. Man muss Dinge ausprobieren, schnell lernen und Kundenwert erzeugen. Das ist der beste Weg.

Kontakt

Dr. Karsten Heuser

Leiter Additive Manufacturing in der Siemens Division Digital Industries und

Vorstandsmitglied der Arbeitsgemeinschaft Additive Manufacturing im VDMA

Rolf Drescher

Siemens Digital Industries Motion Control

Communications

Erlangen

Tel. +49 1723687386

E-Mail senden