Produktion

Kunststoff konfektionieren

Das hessische Unternehmen Bröking-Plastex hat sich auf die Bearbeitung von Kunststoffen spezialisiert. Mit Laseranlagen setzt es vor allem auf das Konfektionieren von Spritzgussbauteilen für die Automobilindustrie. Für die Spezialität des Hauses, die Variantenerzeugung, kommt als Strahlquelle ein CO2-Laser von Rofin, Tochterunternehmen von Coherent, zum Einsatz, der neben einer wirtschaftlichen Variantenfertigung auch die von den Automobilherstellern geforderte hohe Qualität für Sichtbauteile ermöglicht.

Front- und Heckschürzen, Scheinwerferabdeckungen, Luftfiltergehäuse, Seitenblenden, Kühlergrill oder Sonnenblenden aus Polypropylen, Polyurethan, Polyethylen, Polyamid oder Polymethylmethacrylat. Die Liste an Kunststoffen und deren Erzeugnissen im Automobilbau ist lang − rund ein Viertel aller Bauteile im Pkw besteht aus verschiedenen Kunststoffen. Die Gründe dafür sind so vielfältig wie die Einsatzmöglichkeiten: erhebliche Gewichtseinsparung und Korrosionsbeständigkeit im Vergleich zu Metallen, höherer Komfort durch bessere Geräuschdämpfung, variableres Design und geringere Kosten.

Armin Buchsteiner, Geschäftsführer und Mitinhaber der Bröking-Plastex GmbH & Co. KG, führt durch die Fertigungshallen, in denen vor allem Acrylglas, Polycarbonat und Polyester für den Automobil- und Maschinenbau und auch den Laden- und Messebau sowie die Werbung verarbeitet wird. „Unser Hauptmarkt ist die Automobilbranche“, berichtet Buchsteiner. „Hier haben wir uns schon vor Jahren unter anderem auf großformatige Bauteile für Lkw wie Sonnenblenden, Windabweiser oder Verscheibungen spezialisiert und uns für spezielle Bauteile als Tier-1-Lieferant weltweit qualifiziert.“

Dass die Automobilbranche eine wesentliche Rolle spielt, unterstreichen die vielen Paletten von Automobilzulieferern auf dem Betriebshof, für die das Unternehmen aus Griesheim im Landkreis Darmstadt-Dieburg Teile bearbeitet. „Wir nennen unsere Spezialität Variantenerzeugung aus Standard-Spritzgussteilen“, erklärt der 40-jährige Wirtschaftsingenieur, der vor seinem Eintritt in das väterliche Unternehmen in der Automobilbranche tätig war und den Markt gut kennt.

Bröking-Plastex ist seit 1978 auf die Verarbeitung von Kunststoffen spezialisiert und gilt als flexibler und kompetenter Zulieferer der Automobilbranche, des Maschinen-, Laden- und Messebaus sowie der Werbung. Mit ausgeprägter Entwicklungs- und Projektkompetenz, Qualität und modernstem Maschinenpark fertigt das Unternehmen vom Einzelstück bis zur Großserie.

Buchsteiner erläutert: „Heute gibt es beispielsweise eine wesentlich größere Vielfalt. Quasi jedes Pkw-Modell wird in vielen Varianten ausgeliefert, was sich zwar nur in wenigen Änderungen einzelner Baugruppen oder -teilen ausprägt, aber in jedem Fall zu jeweils kleineren Fertigungslosgrößen führt. Hier kommen wir ins Spiel. Mit unserem Fokus auf Variantenerzeugung ersparen wir den Spritzgussherstellern die Investition in spezifische Werkzeuge und Kenntnisse, indem wir aus Standardbauteilen mit Hilfe des Lasers Sonderteile für die verschiedenen Modelle fertigen. So schneiden wir beispielsweise die Aussparungen in Front- und Heckschürzen, an denen fertige Zierleisten montiert werden. Technologisch sind wir so gut aufgestellt, dass wir den hohen Anforderungen der Automobilhersteller gerecht werden.“

Das mittlerweile 30 Mitarbeiter zählende Unternehmen hat einen beachtlichen Maschinenpark vorzuweisen: neben klassischen thermischen Bearbeitungsstationen finden sich etliche Fräs- und Sägeanlagen sowie neben einer 2D-Laserschneidstation seit einigen Monaten eine imposante, linear-angetriebene 5-Achs-Laserschneidanlage des Anlagenbauers Geiss AG.

Die Tandem-Anlage ist mit einem 2,5-Kilowatt-CO2-Slab-Laser von Coherent ausgerüstet und kann auch kleinere Lose wirtschaftlich abbilden. Bröking-Plastex kann ab Losgröße eins alles fertigen. Typische Losgrößen in einer Aufspannung liegen zwischen 30 und 500 Stück, wobei bei kleineren Werkstücken Mehrfachaufspannungen eingesetzt werden, um die Anlage optimal auszunutzen.

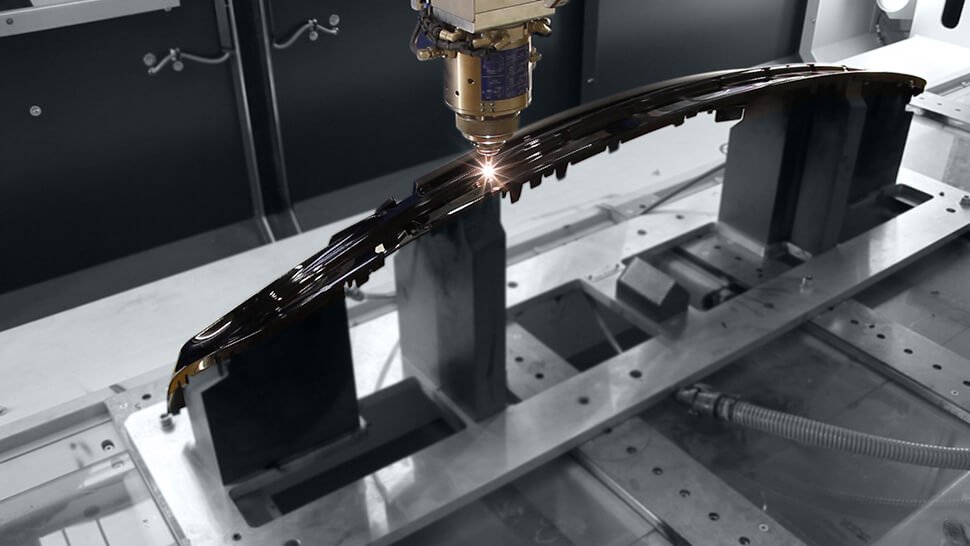

Die mit einem CO2-Laser bearbeitete Frontschürze ist ein wahrer Blickfang. Fotos: Coherent

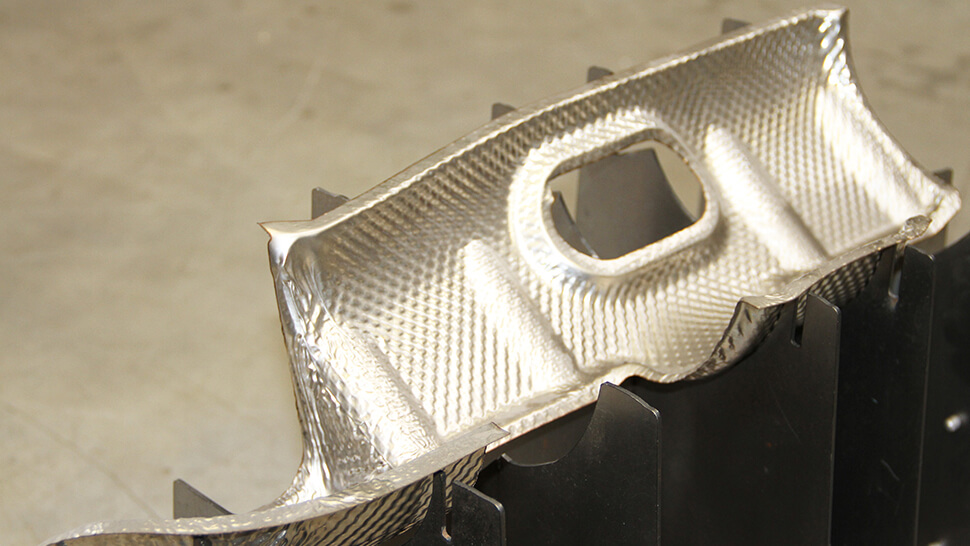

Stoßfänger: Der CO2-Laser sorgt für saubere Schnittkanten.

Die Kunststoffschürze mit Zierleiste ist für ein Pkw-Modell geplant.

Der große Bearbeitungsraum der Tandemanlage ist auf für Lkw-Bauteile geeignet.

Der CO2-Slab-Laser mit 2,5 Kilowatt liefert eine gute Strahlqualität.

Der Laser sorgt für das Einbringen der Aussparungen für Abstandssensoren und Zierleisten.

Laser und Anlage sind flexibel einsetzbar. Sie eignen sich sowohl für die Bearbeitung von Kunststoff wie Metall.

„2013 haben wir erstmals einen Laser in der Fertigung einer Lkw-Sonnenblende eingesetzt“, berichtet Buchsteiner. „Das Ergebnis war so überzeugend, dass wir heute 50 Prozent aller Teile mit dem Laser bearbeiten. Die neue Anlage betreiben wir mit dem diffusionsgekühlten CO2-Laser von Coherent, da andere Laserstrahlquellen wie auch das Fräsen bei zahlreichen Bauteilen zu scharfe Kanten erzeugt haben“, erklärt der Geschäftsführer. „Dieser Laser ermöglicht ein leichtes Anschmelzen an der Eintrittskante und keinen großen Grat an der Austrittskante – damit fällt eine aufwendige Nachbearbeitung wie das Entgraten weg, was die Kosten erheblich reduziert.“

Zudem gibt es einige Materialien, bei denen nur der Laser im Gegensatz zu anderen Verfahren gute Ergebnisse erzielt. Bei mit Glasfaser schlagzäh modifiziertem Acrylglas beispielsweise verfärben sich die Kanten beim Stanzen blau, beim Fräsen weiß. Dagegen bleibt bei der Bearbeitung mit dem Laser die Kunststofffarbe schön glänzend. Auch glasfaserverstärkte Kunststoffe können mit dem Laser geschnitten und gesundheitsschädliche Stäube vermieden werden.

CO2-Laser sind aufgrund ihrer Wellenlänge von 10,6 Mikrometern die richtige Wahl, da diese Wellenlänge gut vom Material absorbiert wird und exzellente Resultate möglich sind. Eine Herausforderung bei der Bearbeitung mit dem Laser ist das Verhindern von Schmauchablagerungen auf dem Material, was aber durch die richtige Bearbeitungsgeschwindigkeit und eine leistungsstarke Absaugung beherrschbar ist.

„Das Schwierigste bei der Auswahl der richtigen Anlage war es, eine Möglichkeit zu finden, Schneidversuche an einer 5-Achsanlage zu fahren“, führt der Geschäftsführer von Bröking-Plastex aus und erkennt die Zusammenarbeit mit dem Laserhersteller an, der ein großes Spektrum an möglichen Laserstrahlquellen anbieten konnte. „Durch Coherent konnten wir im Institut für Fügetechnik und Werkstoffprüfung in Jena Versuche im mehrdimensionalen Raum durchführen. Die Funktionsweise und für uns wichtige Prozessparameter wurden uns von Coherent verständlich und nachvollziehbar erläutert − so ist in enger Zusammenarbeit mit dem Anlagenbauer Geiss unsere neue Anlage entstanden.“

Coherent ist ein Hersteller für industrielle Lasermaterialbearbeitung und verfügt über ein umfangreiches Lösungs- und Serviceportfolio sowie tiefgreifendes Anwendungswissen. Mit Lasern und Lasersystemen, die ein breites Spektrum an Technologien, Wellenlängen und Ausgangsleistungen abdecken, bringt das Unternehmen die Produktionsprozesse in zahlreichen Kernindustrien weltweit voran. CO2-Slab-Laser sind in den Leistungen von ein bis acht Kilowatt verfügbar.

Mittlerweile können dank Nachrüstung einer Schutzgasvorrichtung auch Abschirmbleche aus Dünnblech für Prototypen und Kleinstserien in der neuen Anlage bearbeitet werden. Dies ist zum Beispiel bei Hitzeschutzblech aus dünner Edelstahlfolie für Prototypen oder für Dieselmotor-Notstromaggregate der Fall.

„Kunststoffe lassen sich durch Spritzgießen in nahezu jede Form bringen, die im Automobilbau benötigt wird. Wir können dank des Lasers aus den Standardspritzgussteilen die gewünschten Varianten schnell und wirtschaftlich fertigen. Außerdem haben wir durch die Einführung der Lasertechnik unsere Märkte erweitert, da die Variantenerzeugung aus den Kunststoffstandardteilen und die Blechbearbeitung ohne die Laseranlagen nicht möglich gewesen wäre“, verrät Buchsteiner.

Bei Bröking-Plastex wird deutlich: Der Trend zu größerer Variantenvielfalt erfordert Spezialisten, die kleinste bis große Losgrößen flexibel und wirtschaftlich fertigen können. Buchsteiner ist sich sicher, dass die Variantenerzeugung nicht auf die Automobilbranche beschränkt bleibt, sondern in vielen anderen Bereichen, wo Sichtteile aus Spritzgussteilen eingesetzt werden, eine Rolle spielen wird.

Kontakt

Katharina Manok

Marketing Communications

Coherent PR Europe

Tel. +49 40-73363-4256

E-Mail senden