Automation

Korken mit Effizienz verpackt

Portugal ist Korkweltmeister: Mit den größten Anbauflächen für Korkeichen sind die Portugiesen auch die größten Korkexporteure weltweit. Kork an sich ist zwar leicht, dafür umso voluminöser, wenn er ineffizient verpackt wird. Um beim Transport Energie und CO₂-Emissionen zu sparen, entwickelte die ESI Group mit Hilfe der Automatisierungstechnik von Festo eine Anlage zur Verpackung von Korken, die 30 Prozent weniger Verpackungsvolumen benötigt und auf Kunststoff verzichtet.

Traditionell werden Weine mit Korken verschlossen, da die natürlichen Eigenschaften von Kork ermöglichen, die Flasche auslaufsicher zu verschließen und den Wein noch etwas „atmen“ zu lassen: Durch den Kork findet ein minimaler Austausch mit der Umgebungsluft statt, was den Wein reifen lässt.

Allerdings ist die gängige Art, Korken in Plastiksäcken zu verpacken und für den Transport auf Paletten zu stapeln, nicht effizient. Die Instabilität der gefüllten Säcke erschwert oft die Logistik und wirkt sich negativ auf die Qualität des Produkts aus.

Diese Herausforderung war der Nährboden für die innovative Lösung dreier portugiesischer Maschinenbauingenieure um Gil Sousa, die vor 15 Jahren zur Gründung der ESI Group führte. Das Unternehmen entwickelte ein innovatives Robotersystem für die Verpackung von Korken, das die Korken geordnet und platzsparend in Kartons verpackt. So wird das Volumen für den Transport – verglichen mit den sonst üblichen Säcken – um 30 Prozent reduziert. Sousa erklärt: „Das bedeutet eine große Reduzierung der Logistikkosten, was sich direkt auf die Endkosten des Produkts auswirkt und den ökologischen Fußabdruck des Transports erheblich verkleinert.“

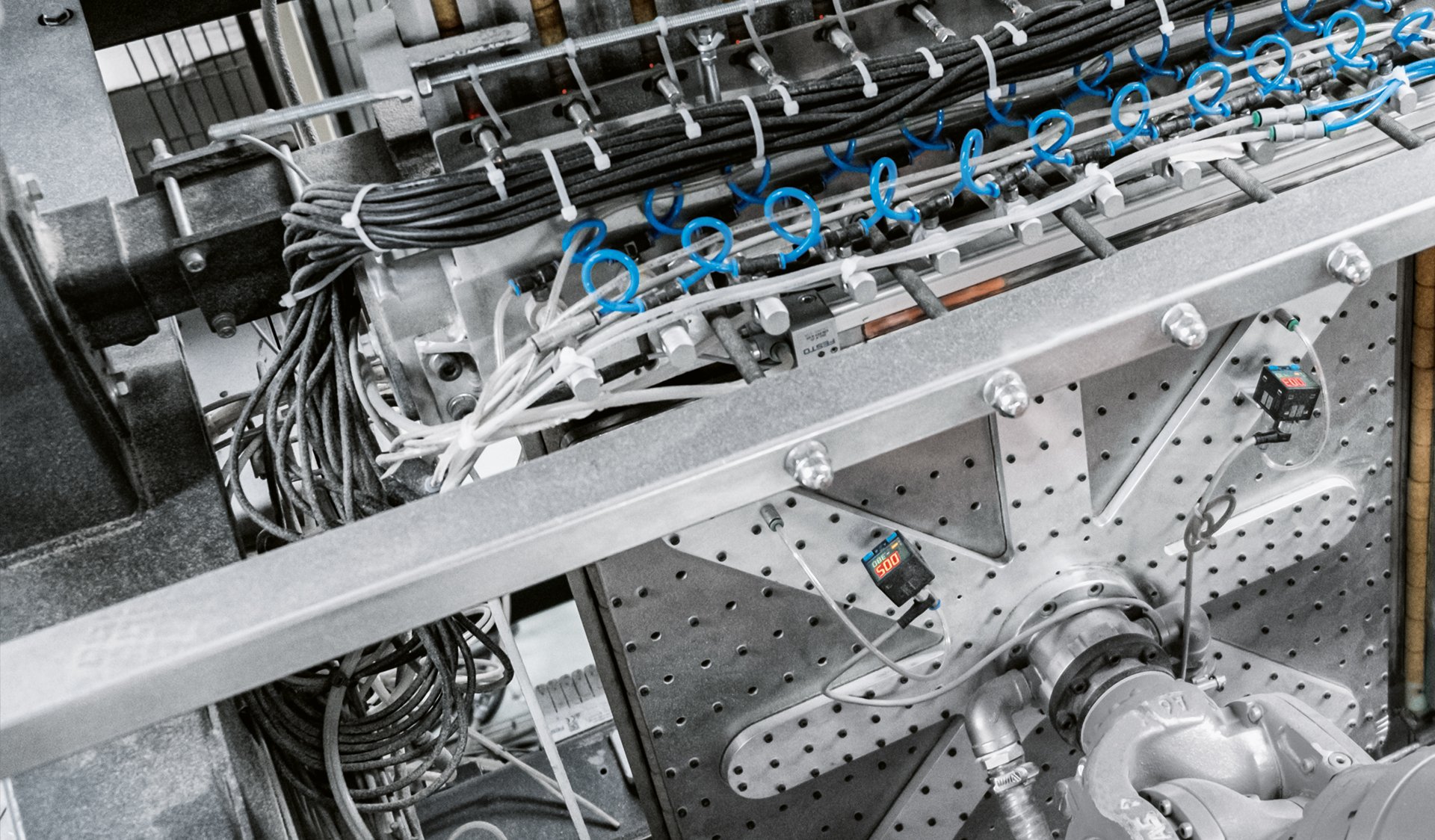

Die Korken werden mit Vakuumsaugnäpfen in die Kartons gestapelt. Fotos: Festo

Robust: Die DSNU-Rundzylinder von Festo drücken die Korken zusammen, während sie angesaugt werden.

Zuverlässig: Angesteuert werden die Zylinder von der Ventilinsel VTUG.

Staubige Produktionsumgebung

Die Lösung besteht aus einer autonomen Zelle sowie einem Palettiersystem mit einem Knickarmroboter und pneumatischen Komponenten von Festo. Durch kleine Korkpartikel ist die Produktionsumgebung staubig. Daher müssen die Komponenten sehr widerstandsfähig sein, um nicht durch Reibung mit den Staubkörnchen früh zu verschleißen.

Diese Voraussetzungen erfüllen die über 20 Pneumatikzylinder von Festo. Die kleinen DSNU-Rundzylinder sind aufgrund ihrer Kompaktheit geeignet, um die Korken zusammenzudrücken, während sie von den Vakuumsaugern angesaugt und im Karton abgelegt werden. Angesteuert werden die Zylinder von der Ventilinsel VTUG. Diese Ventilinsel zeichnet sich trotz ihrer Kompaktheit durch kurze Reaktionszeiten und hohe Durchflussraten aus und ist gleichzeitig energieeffizient.

„Die Partnerschaft mit Festo besteht seit unserer Gründung. Festo hat uns bei der Auswahl von Komponenten technisch unterstützt, uns Material für Tests zur Verfügung gestellt und bei der Validierung von Konzepten geholfen“, erklärt Sousa, kaufmännischer Leiter der ESI Group. „Die Komponenten und Lösungen von Festo haben uns zu innovativen Lösungen verholfen, die es unseren Kunden ermöglicht haben, ihre Produktivität und Wettbewerbsfähigkeit zu steigern.“

„Diese Lösung unterstreicht das Engagement der Korkverarbeiter für ökologisch nachhaltige Prozesse“, meint Sousa. „Weniger Kunststoff und die Einsparung von Energie und Schadstoffemissionen bei Logistik und Transport wirken sich auch positiv auf die Kosten aus und machen das Produkt wettbewerbsfähiger.“

Kontakt

Sabine Lückfeldt

Corporate Comm. Technology and Business

Festo SE & Co. KG

Esslingen

Tel. +49 711 347 56971

E-Mail senden