Titelthema

Mit Endlosfaser zum Erfolg

In der Fertigung von Elektronikkomponenten setzt Festo den 3D-Druck auf industrieller Basis ein. Der Hersteller von pneumatischer und elektrischer Automatisierungstechnik brauchte eine Lösung für die Produktion, die über den einfachen 3D-Druck hinausgeht. Die Betriebsmittelkonstruktion suchte nach einem Fertigungssystem, dass prozesssicher und wiederholbar mechanisch belastbare Bauteile fertigen kann. Durch den Einsatz der Endlosfaser-Technologie von Markforged konnte die Frage der mechanischen Festigkeiten schnell geklärt werden.

Mit mehr als 20.000 Mitarbeitern in über 60 Ländern ist Festo ein weltweiter Anbieter von Automatisierungstechnik. Das Unternehmen steht für innovative Produkte und die Bereitstellung von Lösungen für komplexe Automatisierungstechnik sowie technische Bildung.

Bedarf an individuellen Betriebsmitteln

Die Festo Technologiefabrik in Scharnhausen, südlich von Stuttgart, ist seit 2014 ein führendes Werk für die Herstellung von Ventilen, Ventilinseln und Elektronikbauteilen. Beim Betreten der Fertigung fällt sofort das umfangreiche Ausmaß der Produktionsanlagen sowie die hochentwickelte Automatisierung und Prozessoptimierung auf.

Der Einsatz von Hightech-Maschinen und -Systemen erfordert eine breite Palette von individuellen Betriebsmitteln wie Ersatzteilen, Einzelteilen und Vorrichtungen, um ungeplante Ausfallzeiten zu minimieren und die Effizienz der Produktion aufrechtzuerhalten. Die Betriebsmittelkonstruktion, Stefan Fent (Leiter des Betriebsmittelbaus) und sein Team, suchten eine Lösung, die spezielle Anforderungen an die additive Fertigung stellte. Ziel war es, die hohen Kosten und den großen Aufwand für die vielfältigen Betriebsmittel zu minimieren. Das Team suchte nach einem echten Fertigungssystem, das prozesssicher und wiederholbar mechanisch belastbare Bauteile fertigen kann.

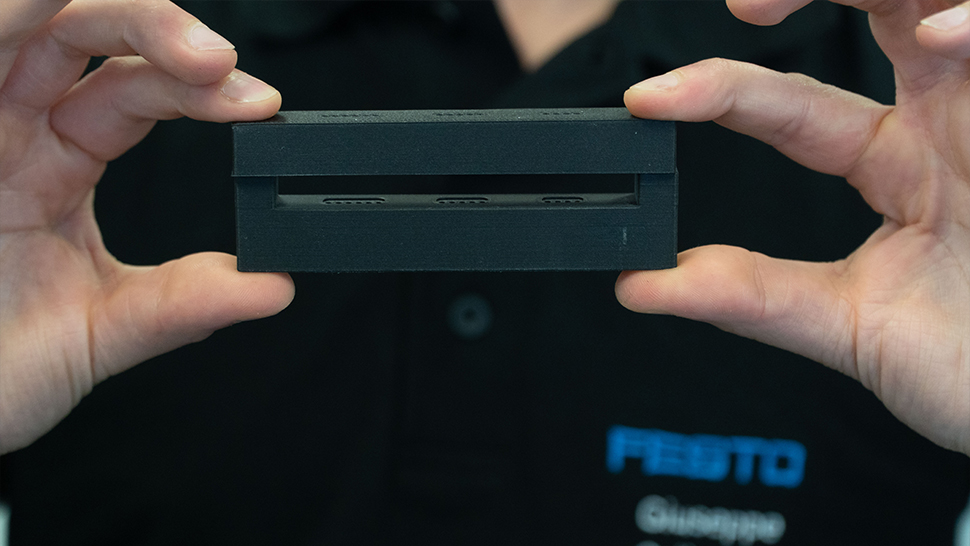

Dabei lag der Fokus insbesondere auf der Substitution von Bauteilen aus Kunststoff und Aluminium, die bisher mit langen Vorlaufzeiten bestellt oder mechanisch gefertigt werden mussten. Zusätzlich musste das System in der Lage sein, Anwendungen für die Elektronikkomponentenfertigung mit ESD-konformen Materialien zuverlässig zu fertigen.

Der erste Versuch, den 3D-Druck in die Arbeitsabläufe zu integrieren, scheiterte an genau diesen Anforderungen. Denn 3D-Drucker gibt es viele, aber nur wenige, die zuverlässig den Anforderungen industrieller Fertigung gerecht werden.

Fotos: Mark3D

Fotos: Mark3D

Fotos: Mark3D

Fotos: Mark3D

Fotos: Mark3D

Industrieller 3D-Druck aus einer Hand

Die additiven Fertigungsmaschinen von Markforged können durch den Einsatz der Endlosfaser-Technologie die erforderliche mechanische Festigkeit erzielen. Mit der Carbon-Endlosfaser können die Festigkeiten von Aluminium sogar übertroffen werden. Das Markforged-Material Onyx ESD erfüllt zudem die Anforderungen der EMS-Branche hinsichtlich der Antistatik.

Im Frühjahr 2022 entschied Fent, zwei Fertigungsmaschinen von Markforged in den Betriebsmittelbau zu integrieren. Seitdem fertigen ein Markforged Onyx Pro und ein Markforged X7 rund um die Uhr Vorrichtungen und Schablonen. Der Onyx Pro ist eine Desktop-Maschine und Allrounder für die Herstellung von endlosglasfaserverstärkten Bauteilen.

Der Markforged X7 fertigt mechanisch belastbare Bauteile, indem er die Endlosfasern Carbon, Glasfaser und Kevlar in die Bauteile einlegt. Zusätzlich können auch die Bauteile für die Elektronikfertigung im Onyx ESD Material gedruckt werden.

Die Lernkurve steigt schnell

Es brauchte zwei bis drei Monate, bis die Konstrukteure den 3D-Druck in der Betriebsmittel-Fertigung integrieren konnten. Inzwischen sind die Drucker für mehrere Wochen im Voraus belegt. Die Lernkurve im Team wächst exorbitant.

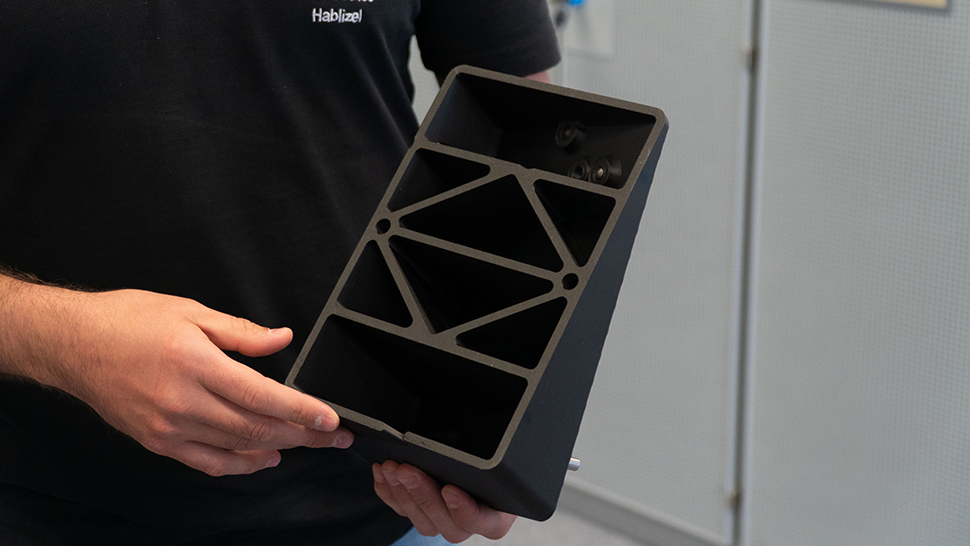

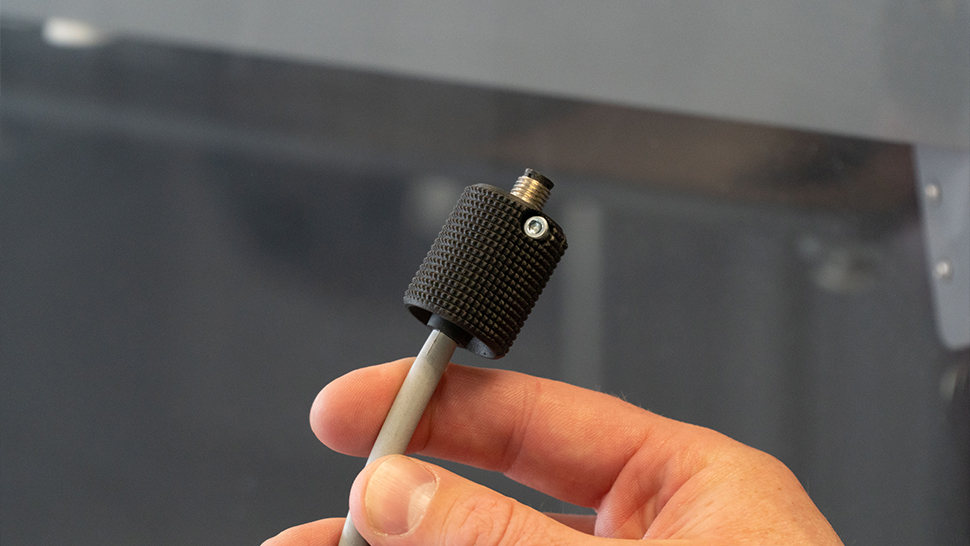

Die Fertigungsmaschinen werden von mehreren Mitarbeitern im Unternehmen bedient. Die additiv gefertigten Bauteile, ob groß oder klein, sind an vielen Stellen in der Fertigung zu finden. Darunter sind Sensorhalter, Gehäuse, Griffe, Spann- und Haltevorrichtungen, Werkzeuge, Schablonen oder Ersatzteile. Festo hat weit mehr als 200 verschiedene Bauteile additiv gefertigt, die sonst aufwendig gefräst oder bestellt werden müssten.

Eine Datenbank bietet Überblick über die kommenden Druckaufträge sowie Kosten und Einsparungen. Damit wird sichergestellt, dass die Aufträge effizient abgewickelt werden. Dadurch ist die additive Fertigung in Scharnhausen mittlerweile eine etablierte Fertigungstechnologie. In der Auftragsdatenbank wurden die Einsparungen sämtlicher gedruckten Bauteile aufgelistet. Aufgrund der stark wachsenden Nachfrage von verschiedenen Abteilungen schaffte es das Team aus der Betriebsmittelkonstruktion, 80.000 Euro in neun Monaten einzusparen.

„Markforged ist ein echtes Fertigungssystem. Die Qualität und Festigkeit der Bauteile sowie die Zuverlässigkeit haben uns überzeugt“, erklärt Johannes Hablizel, Konstrukteur Betriebsmittelbau bei Festo.

Praxisbeispiel Halterungen

Ein Beispiel, das die Kostenreduzierung veranschaulicht, ist die einfache, dreiteilige Halterung für einen Handscanner. Bei einer geplanten mechanischen Fertigung wurden die Kosten für zehn Stück auf 4000 Euro veranschlagt. Mittels 3D-Druck betragen die Kosten der Halterung aus dem Onyx-ESD-Material lediglich 385,88 Euro sowie 200 Euro Personalkosten. Insgesamt konnte so eine Ersparnis von 3414,12 Euro gegenüber der mechanischen Fertigung erzielt werden. In Scharnhausen bietet der 3D-Druck einen enormen Mehrwert.

Wenn man die gedruckten Bauteile bei Festo betrachtet, fällt die Seriennummer oder Bauteilkennung bei jedem einzelnen Bauteil auf. Sollte ein Bauteil oder ein Teil einer Baugruppe beschädigt oder verschlissen sein, kann ein Ersatzteil nachgedruckt werden. Mit der dynamischen additiven Fertigungssoftware Eiger von Markforged lässt sich jedes beliebige Teil nach Bedarf an allen Produktionsstandorten fertigen.

Derzeit wird das Potenzial des neuen 3D-Druckers Markforged FX20 geprüft, ob dieser eingesetzt werden kann. Durch die erhöhte Kapazität und die Möglichkeit, noch größere Bauteile zu fertigen, könnte der FX20 die Erfolgsgeschichte für Festo fortschreiben.

Kontakt

David Schlawer

Leitung Marketing

Mark3D GmbH

Haiger

Tel. +49 7361 63396 00

E-Mail senden