Nachhaltigkeit

Mit Laserlicht Umweltprobleme lösen

Die Lasertechnik spielt eine Schlüsselrolle auf dem Weg zu einer nachhaltigen Welt. Das Fraunhofer-Institut für Lasertechnik (ILT) aus Aachen verwendet das gebündelte Licht, um Lösungen für drängende Umweltfragen zu finden. Der Fokus liegt auf industriellen Anwendungen: von fortschrittlichen Recycling-Methoden über umweltfreundliche Beschichtungen bis zu Ressourcen sparenden Ansätzen in der Herstellung von Elektroautos.

Tatsächlich sind Laserstrahlquellen sowohl absolut als auch in der Effizienz anderen Energieformen deutlich überlegen. Sie gewinnen in der grün orientierten Industrie zunehmend an Bedeutung und bieten zukunftsweisende Lösungsansätze für zahlreiche Umweltprobleme.

Insbesondere durch Präzision und Effizienz sorgen sie dafür, Materialien besser zu nutzen und Abfälle zu reduzieren. Sie können in einigen Anwendungen kohlenstoffbasierende Energieträger ersetzen.

Ein Beispiel ist das Abfallmanagement: Die Verwertungsrate beim stofflichen Recycling von Altfahrzeugen in Deutschland beträgt laut Umweltbundesamt (UBA) 86,8 Prozent. Dennoch ist die Qualität des Recyclings in vielen Bereichen nicht zufriedenstellend. So spricht UBA-Wissenschaftlerin Regina Kohlmeyer von »Downcycling«, da hochwertiger Stahlschrott oft nur zu Baustahl oder Autoglas zu Deponiefüllstoff verarbeitet wird.

Transparente Laser-Prozesse. Foto: Trumpf

Laserstrahlschweißen von Metallkeramiksubstraten mit grüner Laserstrahlung. Foto: Fraunhofer ILT

Exakte Daten erhöhen Recyclingqualität

Innovationen des Fraunhofer ILT können das ändern. Das Aachener Institut setzt auf den Einsatz der „Laser-Induced Breakdown Spectroscopy“ (LIBS), bei der ein Laser die chemische Zusammensetzung eines Materials exakt bestimmt.

Das schnelle, berührungslose Verfahren erlaubt es, Abfallprodukte exakt zu analysieren und zu trennen. Beim Aluminium-Recycling beispielsweise ermöglichen Laser eine höhere Sortenreinheit. Dr. Cord Fricke-Begemann, Leiter Materialanalytik am Fraunhofer ILT betont: „In kürzerer Zeit können wir mehr Schrott verarbeiten, was das Downcycling vermindert.“ In einem anderen Projekt stand Batterierecycling auf der Agenda: Die Fachleute identifizierten mithilfe von LIBS in Lithium-Eisenphosphat-Batterien zuverlässig die wertvollen Rohstoffe.

Mit dem Laser entdeckt die Abteilung für Materialanalytik ständig neue Anwendungsbereiche: Sie kümmern sich neuerdings sogar um das Recycling von Feuerfestmaterialien, die aus unterschiedlichen Zusammensetzungen von hochtemperaturbeständigen Materialien bestehen. Fricke-Begemann: „Der Laser bietet in Kombination mit anderen Messtechniken beim Recycling deutlich mehr Aussicht auf Erfolg als herkömmliche Verfahren.“

3D-Druck mit gebrauchtem Metallpulver

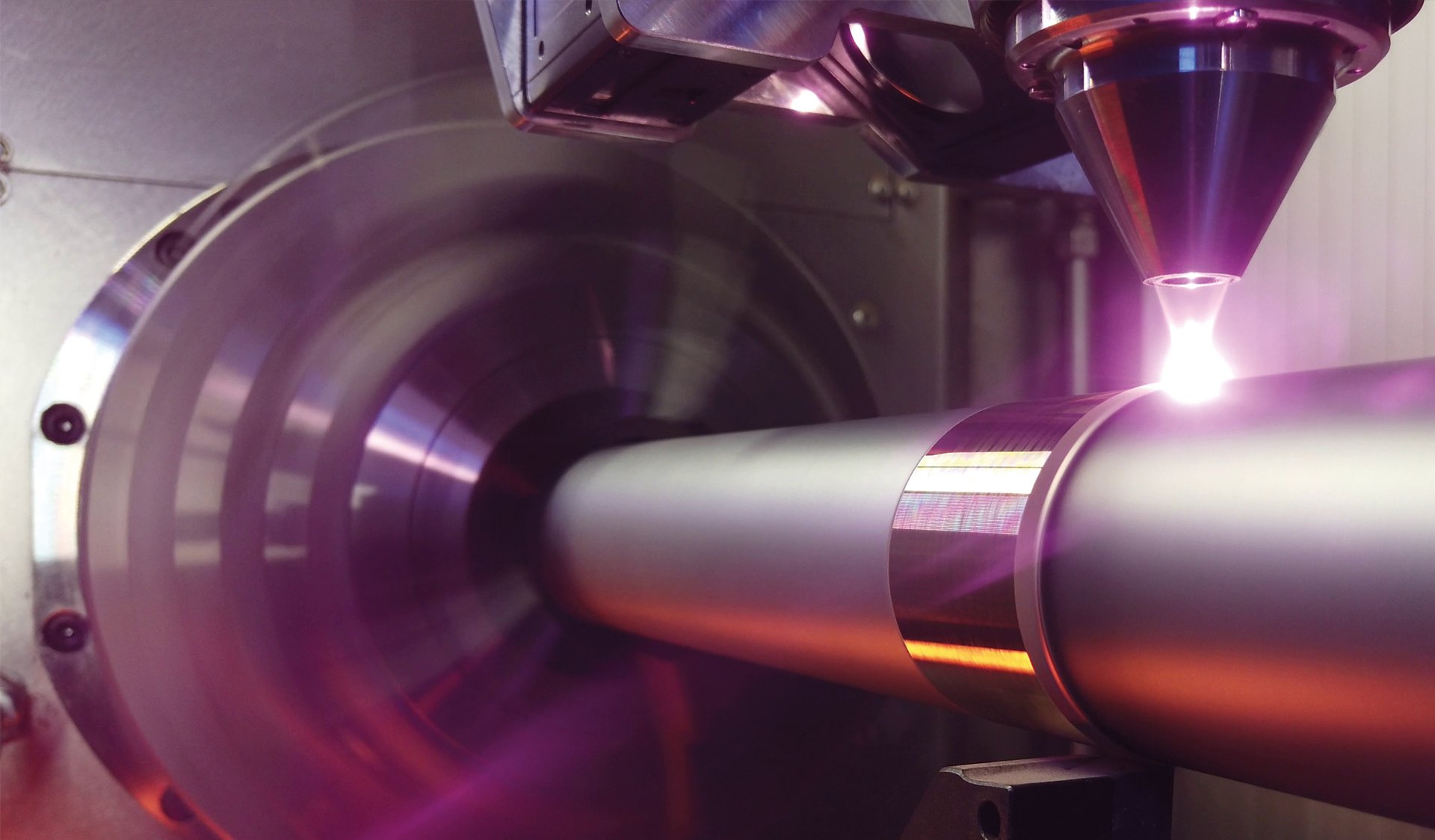

Das am Fraunhofer ILT entwickelte extreme Hochgeschwindigkeits-Laserauftragschweißen (EHLA) gilt als effiziente und umweltfreundliche Alternative zu den herkömmlichen Beschichtungsverfahren wie dem Hartverchromen mit Chrom VI.

Der Einsatz dieses Prozesses für die additive Fertigung mit einer hochdynamischen EHLA-Anlage, wie der pE3D der Ponticon GmbH aus Wiesbaden, bietet gleich mehrere einzigartige, verfahrenstechnische Vorteile: hohe Aufbauraten, große Flexibilität und Materialvielfalt sowie gleichzeitig eine hohe Präzision.

So können enorm hohe Wirkungsgrade beim Pulverauftrag von mehr als 90 Prozent erreicht werden. Bei Versuchen mit wiederverwendetem Metallpulver fiel die Zugfestigkeit von Bauteilen aus dem Werkstoff Inconel 718, Edelstahl oder Aluminium-Silizium-Legierungen mindestens genauso gut wie bei konventionell hergestellten Proben aus.

Wir können beim EHLA 3D recyceltes Metallpulver zu hohen Anteilen ohne jegliche Qualitätseinbußen einsetzen. – Dr.-Ing. Thomas Schopphoven, Abteilungsleiter Laserauftragschweißen

Foto: Fraunhofer ILT

Lebensdauer und Energieeffizienz gesteigert

Das Hochgeschwindigkeits-Laserauftragschweißen soll das Beschichten in vielen Bereichen extrem verbessern. Noch besser funktioniert eine EHLA-Weiterentwicklung. Viktor Glushych, Leiter der Gruppe Beschichtung LMD und Wärmebehandlung, berichtet: „Wir haben das mechanische Bearbeiten, in unserem Fall das Drehen, und das extreme Hochgeschwindigkeits-Laserauftragschweißen EHLA in einem Schritt kombiniert, wodurch sich die Bearbeitungszeiten um über 60 Prozent reduzieren lassen.“

Das SMaC-Verfahren (Simultaneous Machining and Coating) nutzt die im EHLA-Prozess entstehende Prozesswärme. Direkt nach dem Laserauftragschweißen sind Beschichtungswerkstoffe weniger hart, was den Verschleiß an Werkzeugen verringert.

Beim Korrosions- und Verschleißschutz kommen bevorzugt Materialien wie Keramik, Titan- und Nickel-Basis-Legierungen zum Einsatz. Der SMaC-Prozess kann sogar diese schwer zu bearbeitenden Werkstoffe schneller und wirtschaftlich mit deutlich weniger Energieaufwand auftragen. Das erhöht die Lebensdauer und Energieeffizienz von Bauteilen.

Der Wissenschaftler ist sich sicher, dass das neue Kombinationsverfahren viele Möglichkeiten in der laserbasierenden Beschichtung bieten wird. In Aachen ist geplant, mit SMaC effiziente, feinstaub-reduzierende Beschichtungen für Bremsscheiben herzustellen und dieses Verfahren ebenfalls in der Batterietechnik bei Multimaterialschichten anzuwenden.

Extrem schnelle Schweißprozesse

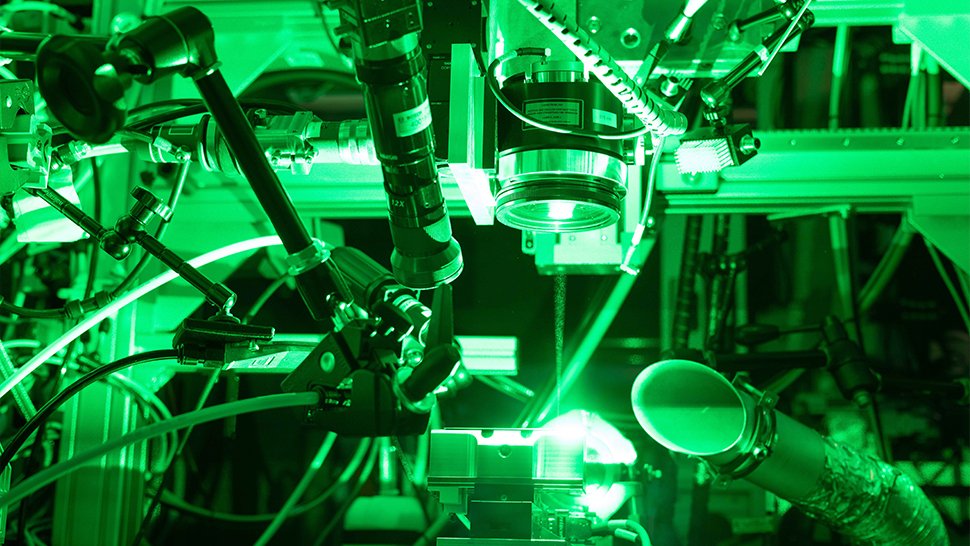

EHLA ist ein relativ junges Verfahren, dessen Potenzial noch längst nicht ausgereizt ist. Selbst gut etablierte Hightech-Prozesse wie Laserschweißen können mit Hightech-Untersuchungsmethoden optimiert werden.

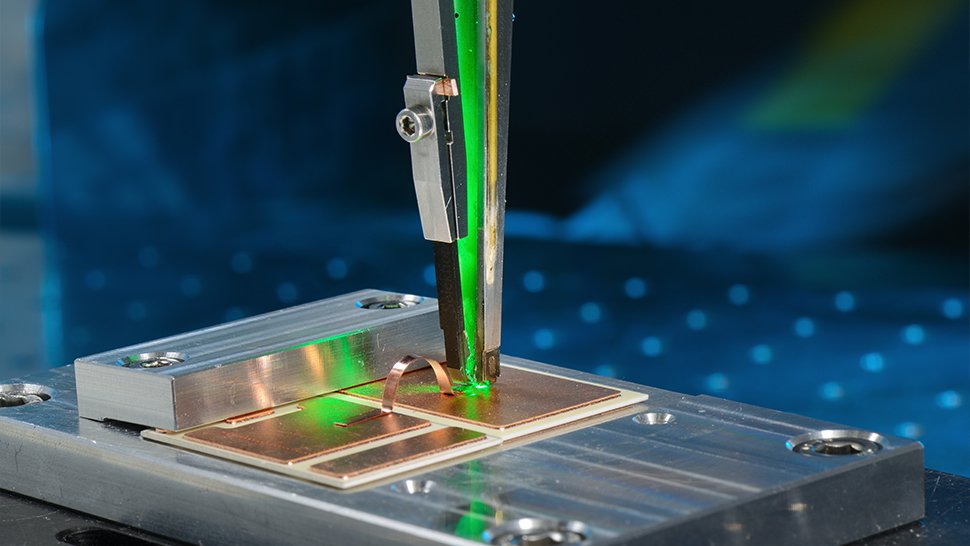

Eine Untersuchung am Deutschen Elektronen-Synchrotron DESY von der Helmholtz-Gemeinschaft ergab, dass sich Hochleistungselektronik deutlich effizienter mit Laser schweißen lässt. Diese Erkenntnis verdanken Forschende einer Kooperation von DESY, Trumpf, Fraunhofer ILT und dem Helmholtz-Zentrum Hereon in Hamburg, die ihnen bisher unzugängliche Einblicke in die extrem schnell ablaufenden Fügeprozesse ermöglichte.

Kupfer stellt große Herausforderungen an den Fügeprozess. Es ist einer der Hauptakteure unter den Werkstoffen der E-Mobilität. Untersuchungen in Hamburg bestätigen, dass Strahlquellen mit grüner Wellenlänge die Absorption verbessern und so den Schweißprozess effizienter machen.

„Laser mit grüner Wellenlänge sind die Lösung des Problems. Tatsächlich lässt sich Kupfer mit diesem Laser besser schweißen. Stabilere Prozesse beim Schweißen bedeuten weniger Ausschuss und damit auch mehr Nachhaltigkeit, was bei der E-Mobilität ein großes Thema ist“, berichtet Mauritz Möller, Branchenmanager Automotive beim Laserhersteller Trumpf.

Tiefe Einblicke in dynamische Prozesse

Der Teilchenbeschleuniger lieferte dem Fraunhofer ILT tiefe Einblicke in Laserschweißprozesse. „Mit der Strahlung von DESY können wir nicht nur in die Schmelze hineinschauen, wir können sogar die schmelzflüssige Dynamik sichtbar machen“, erläutert Marc Hummel, Wissenschaftler am Fraunhofer ILT. Diese Erkenntnisse können die Produktionsqualität und -effizienz von E-Auto-Komponenten optimieren.

Solche Fortschritte in der Lasertechnik helfen, die automobile Industrie zu transformieren, gleichzeitig bieten sie auch branchenunabhängig Möglichkeiten: Die durch den Teilchenbeschleuniger gewonnenen Einblicke in Laserprozesse können dafür sorgen, dass völlig andere Produkte nachhaltiger, langlebiger und umweltfreundlicher hergestellt werden.

Einblicke in den Stand der Forschungen des Fraunhofer ILT in Sachen nachhaltige Produktion erhalten Interessierte auf dem Fraunhofer-Gemeinschaftsstand während der Fachmesse Formnext vom 7. bis 10. November in Frankfurt am Main (Halle 11, Stand D31). Auch ein Besuch im Fraunhofer ILT in Aachen bietet Informationen, zum Beispiel am 23. und 24. November zur KI-Konferenz („AI for Laser Technology Conference“).

Kontakt

Prof. Arnold Gillner

Business Development Forschungsmärkte

Fraunhofer-Institut für Lasertechnik ILT

Aachen

Tel. +49 241 8906-148

E-Mail senden