Titelthema

Mehr Flexibilität in der Produktion

Warum es an der Zeit war, ein neues Fertigungsverfahren einzuführen: WESCAD stellt nicht nur Vorrichtungen und Betriebsmittel für die Produktion in der Automobil- und Nutzfahrzeugindustrie her. Das Unternehmen verfolgt einen ganzheitlichen Ansatz: Es analysiert den gesamten Produktionsprozess der Kunden und wählt auf dieser Basis das am besten geeignete Verfahren aus – bisher Lasersintern oder Fräsen. In letzter Zeit ist die Nachfrage nach mechanisch belastbaren Bauteilen stark gestiegen. Diese konnte jedoch mit den bisherigen Lösungen nicht vollständig erfüllt werden. Zudem ist WESCAD ständig auf der Suche nach innovativen Technologien, um schnell und kostengünstig Betriebsmittel für die eigene Fertigung, Entwicklung und Tests zu fertigen.

Die WESCAD GmbH ist ein Industrieunternehmen, das Kunden aus der Automobil- und Nutzfahrzeugindustrie dabei unterstützt, die Produktion effizienter zu gestalten und Baugruppen kostengünstiger zu fertigen. Dazu analysiert das Unternehmen die Fertigung und stellt passgenaue Komponenten wie Schweiß-, Montage- und Prüfvorrichtungen her. Diese maßgeschneiderten Betriebsmittel sind exakt auf Projekt und Budget abgestimmt und bieten dem Kunden nicht nur Lösungen, sondern schaffen Mehrwert.

WESCAD zeichnet sich durch eine Fertigungstiefe und Flexibilität aus. Dabei wird mit moderner Frästechnologie und additiven Verfahren wie dem Lasersintern und der industriellen Faserverbundtechnologie im 3D-Druck gefertigt. Das 25-köpfige Expertenteam stellt sicher, dass es die Anforderungen des Kunden genau versteht und das am besten geeignete Fertigungsverfahren zur Herstellung der Betriebsmittel und Vorrichtungen einsetzt.

Vier Herausforderungen gab es:

Den lasergesinterten Bauteilen fehlte oft die nötige Festigkeit. Teilweise hielten die Vorrichtungen den Belastungen in der Produktion nicht stand und brachen.

Bei Fehlern in der eigenen Konstruktion musste das Betriebsmittel aufwändig mechanisch nachproduziert werden, was zusätzliche Kosten verursachte und die Effizienz beeinträchtigte.

Die Anschaffung einer neuen Fräsmaschine wäre für WESCAD aus Platzgründen nicht ohne weiteres möglich. Dafür müssten sie die Halle erweitern, was mit zusätzlichen Investitionskosten verbunden wäre.

Aufgrund des Fachkräftemangels war es schwierig, geeignetes Personal für die mechanische Fertigung zu finden. Außerdem sollten die bereits ausgelasteten Fräsmaschinen entlastet werden.

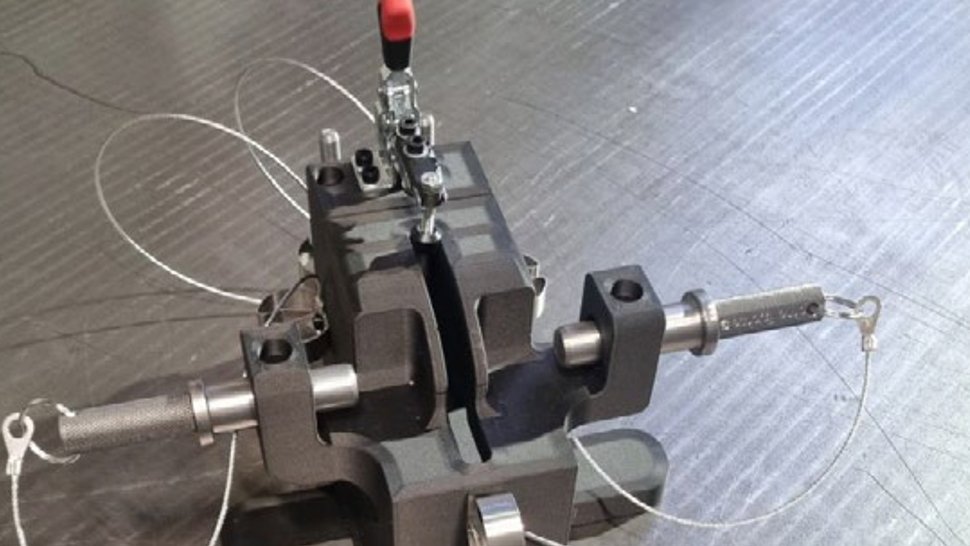

Der 3D-Drucker FX10 im Einsatz: In der Produktion herrscht durch industriellen 3D-Druck mehr Flexibilität. Fotos: Mark3D

Perfekte Ergänzung

Die Vorteile der additiven Fertigung waren für WESCAD nicht neu. Das Unternehmen nutzt bereits das Lasersintern (SLS) und bezog seit sechs Monaten gedruckte Betriebsmittel und Vorrichtungen von einem Dienstleister, der auch über eine Maschine von Markforged verfügt.

Die gedruckten Bauteile aus dem industriellen Markforged 3D-Drucker wurden verwendet, um ihre Stabilität zu prüfen und die Kunden mit der neuen Fertigungstechnologie vertraut zu machen.

WESCAD zögerte jedoch, in einen eigenen 3D-Drucker zu investieren, da sie sich nicht sicher waren, ob sie die Maschine zu 100 Prozent auslasten können. Kurz darauf entdeckte Bernd Pille, Vertriebs- und Projektleiter bei der WESCAD GmbH, einen Beitrag von Mark3D. Nach dem ersten Beratungsgespräch besuchte WESCAD die Mark3D und der FX10 überzeugte durch seinen großen Bauraum, seine Modularität und den Druck mit der Endlosfasertechnologie in Carbon.

Nach der Installation und einer etwa zweistündigen Einführung in die Bedienung war der 3D-Drucker betriebsbereit. Das Besondere: WESCAD ist der erste Kunde aus dem Industrie- und Maschinenbau in Europa, der den Industriedrucker FX10 von Markforged einsetzt.

„Das Gesamtpaket passt. Es ist extrem einfach zu bedienen und läuft. Wir sind Mitte Juni gestartet und haben mit dem FX10 von 0 auf 100 eine Auslastung von 100 Prozent. Mehr geht nicht“, berichtet Pille.

Das Fazit nach zwei Monaten: Die Investition in die Maschine hat sich voll und ganz gelohnt. Nicht nur, dass sie im Vergleich zur mechanischen Fertigung eine wirtschaftlichere Lösung darstellt und keine Folgekosten verursacht. Die Maschine arbeitet auch mannlos, so dass keine Rüstzeiten und kein zusätzliches Personal erforderlich sind.

Die mit dem Industriedrucker Markforged FX10 gedruckten Bauteile ersetzen Vorrichtungen, die zuvor aus einer Aluminiumlegierung gefertigt wurden.

Die Vorteile des Industriedruckers für WESCAD:

Große und komplexe Bauteile können mit höherer Genauigkeit und einer Festigkeit wie Aluminium hergestellt werden. Was früher aus zwei oder drei Frästeilen bestand, wird heute aus einem Stück gefertigt. Das Ergebnis: geringere Material- und Montagekosten sowie eine Entlastung der Fräsmaschinen.

Die Konstruktionsabteilung kann neue Ideen und Konzepte für Betriebsmittel sofort für interne Tests oder die eigene Fertigung drucken. Dies beschleunigt die internen Abläufe.

Die Anschaffung einer neuen Fräsmaschine wäre für WESCAD aus Platzgründen nicht ohne weiteres möglich. Dafür müssten sie die Halle erweitern, was mit zusätzlichen Investitionskosten verbunden wäre.

Sämtliche Bauteile aus dem FX10 sind mit einer Seriennummer oder Bauteilkennung gekennzeichnet. Diese werden von der Konstruktion direkt in das Bauteil konstruiert, während die Bauteile beim Fräsen nachträglich manuell mit einem Markator graviert werden müssen.

Dank der integrierten Bibliothek kann WESCAD Betriebsmittel digital speichern und verwalten sowie bedarfsgerecht On-Demand (über Nacht) fertigen. Dies reduziert nicht nur die Fehlerquote, sondern senkt auch die Vorlaufzeiten und Lagerkosten erheblich, da beschädigte oder verschlissene Bauteile direkt nachgedruckt werden können.

Mit dem 3D-Drucker konnte WESCAD die Arbeitsschritte deutlich reduzieren und Einsparungen erzielen, die das Unternehmen direkt an seine Kunden weitergibt.

WESCAD kann besser auf die Bedürfnisse der Kunden eingehen und die Produkte anbieten, die genau auf ihre Projekte und Budgets zugeschnitten sind. Dies stärkt die Zusammenarbeit und erhöht die Zufriedenheit und das Vertrauen der Kunden.

Video: Markforged

Wie geht es weiter? WESCAD möchte in Zukunft seine Kapazitäten im Bereich der additiven Fertigung mit 3D-Druck ausbauen, bestärkt durch das positive Feedback und das Vertrauen der Kunden.

Es sollen noch mehr 3D-gedruckte Komponenten wie Spannarme oder Spezialteile in die Fertigung integriert werden, um Prozesse zu optimieren und Kosten zu senken – sowohl für die Kunden als auch für WESCAD selbst.

Beim Druckerhersteller Markforged gibt es ebenfalls Neuigkeiten: Ende August wurde der FX10 um eine Metall-3D-Druck-Funktion erweitert. Damit ist er die weltweit erste Maschine, die den 3D-Druck von Verbundfasern und Metall kombiniert. Auch WESCAD plant, diese neue Funktion zu kaufen. Dazu prüft das Unternehmen intensiv Anwendungsfälle.

Kontakt

David Schlawer

Leitung Marketing

Mark3D GmbH

Haiger

Tel. +49 7361 63396 00

E-Mail senden