Titelthema

Superlegierungen auf coole Art zerspanen

Beim Zerspanen von hochwarmfesten Materialien wie Titan und diversen Superlegierungen kommt es vor allem auf zwei Dinge an: Hochwertige Werkzeuge sowie eine zielgerichtete Kühlung. Sie dienen zur Temperaturkontrolle und zur Verlängerung der Standzeit der Werkzeuge. Warum dabei die ideale Düsenposition den entscheidenden Mehrwert bringen kann, zeigen die additiv gefertigten Wendeplattenfräser der Serie „MaxiMill – 211-DC“.

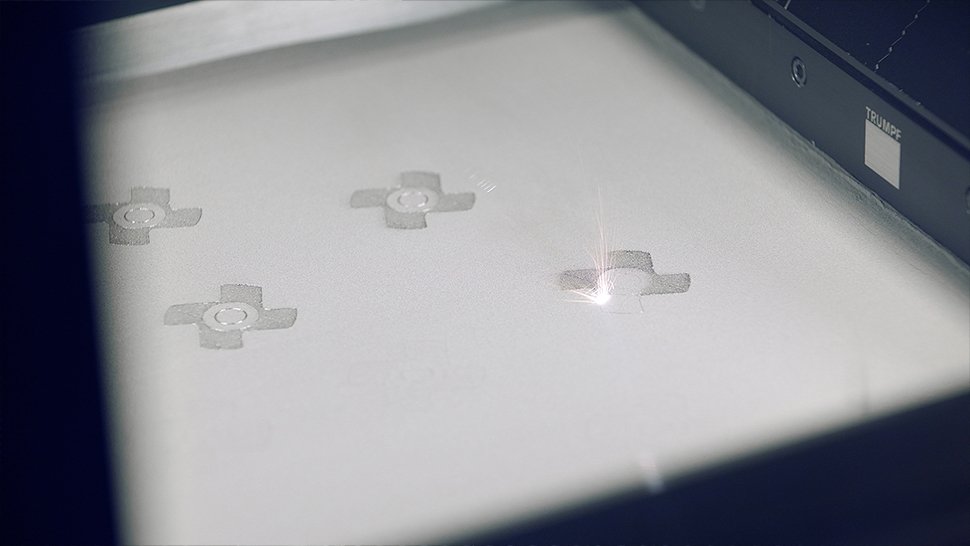

Wer tagtäglich hochwertige Titanbauteile und Superlegierungen zerspanen muss, kommt um bestimmte angepasste Bearbeitungsstrategien nicht herum. Diese zähen Werkstoffe machen es einem schwer, maximale Prozesssicherheit trotz hoher Schnittgeschwindigkeiten zu erreichen. „Wenn das Ganze dann auch noch einigermaßen wirtschaftlich werden soll, muss der Anwender oftmals von bewährten Pfaden abweichen und sich auf neue Ideen einlassen. Für solche Fälle haben wir unser 3D-gedrucktes Wendeplattenfrässystem MaxiMill – 211-DC entwickelt“, erläutert Robert Frei, Produktmanager bei Ceratizit.

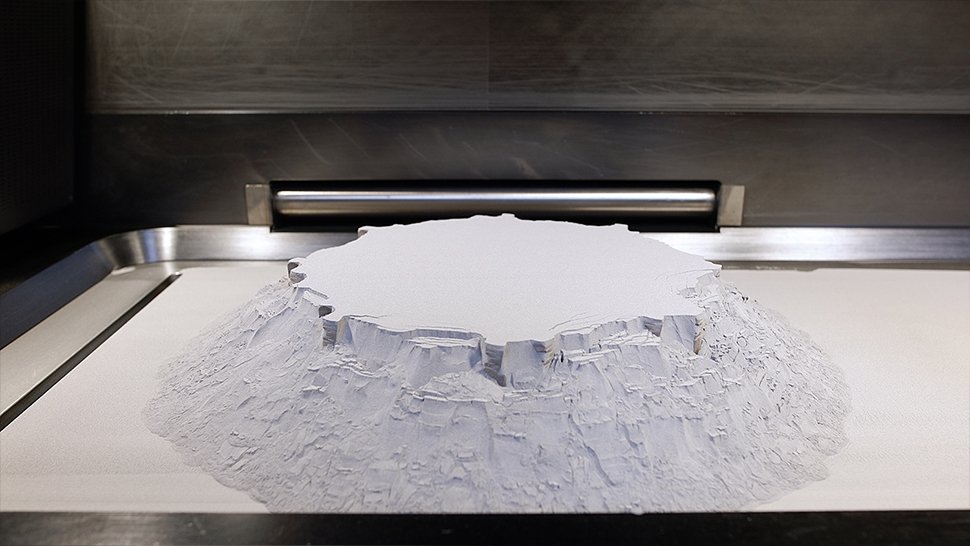

Additiv gefertigt und zielgenau in der Kühlung: Der „MaxiMill – 211-DC“ zeigt seine Stärken in der Zerspanung von Titan und Superlegierungen. Fotos: Ceratizit

Gedruckt und perfekt gekühlt

Gerade bei der Zerspanung von Titan und anderen hochwarmfesten Werkstoffen ist die bestmögliche Kühlung mit Emulsion erforderlich, um ein gutes Bearbeitungsergebnis zu erzielen. Da glänzt der patentierte Eckfräser aus der Ceratizit-Produktion mit dem entscheidenden Mehrwert – dank der optimalen „DirectCooling“-Zufuhr auf die Wendeplattenfreiflächen.

Punktgenaue Kühlstrategie

Beim Fräsergrundkörper des „MaxiMill – 211-DC“ stand beispielsweise im Fokus, die Freiflächenkühlung für die Titanbearbeitung zu optimieren. Dazu kamen die Entwickler auf ein Konzept, das mit herkömmlichen Fertigungsverfahren nicht zu realisieren war.

„Unser Ziel war es, möglichst viel Kühlmittel ganz gezielt auf die Freiflächen zu bringen. Dazu war eine sehr komplexe Konstruktion notwendig, die wir dank der additiven Fertigung umsetzen konnten“, erläutert Frei. So wurde die perfekte Kombination aus geometrischen und funktionellen Eigenschaften geschaffen: Die ideale Düsenposition, ergänzt durch eine perfekt auf die Kühlung abgestimmte Plattengeometrie, um eine kontinuierliche Kühlmittelbenetzung der WSP-Schneidfläche zu erreichen.

Trotz dieser Komplexität der zahlreichen Kühlkanäle innerhalb des Werkzeugkörpers ist der „MaxiMill – 211-DC“ mit Standardwerkzeugaufnahmen mit innerer Kühlmittelzufuhr kompatibel. Dabei ist keine Standardkühlung zum Spanbrecher nötig. Und dennoch bietet der 3D-gedruckte Wendeplattenfräser mit seinem fokussierten Kühlmittelstrom zur Freifläche der Schneide vergleichbare Vorteile wie die direkte Kühlung von Drehwerkzeugen.

Massiv verlängerte Standzeiten

Vergleicht man die Standzeiten eines Werkzeugs mit herkömmlicher Kühlstrategie mit dem neuen Wendeplattenfräser mit „DirectCooling“-Option, werden die Vorteile schnell deutlich: 60 Prozent mehr Standzeit bei gleichen Einsatzparametern überzeugen auf ganzer Linie. „Mit einem solchen Standzeitpolster können unsere Kunden wesentlich entspannter an die Titan- und Superlegierungszerspanung gehen. Obendrein profitieren sie von einem sicheren Prozess – bei deutlich geringerem Werkzeugeinsatz“, lautet Freis Tipp zum Einsatz des „MaxiMill – 211-DC“.

Video: Ceratizit

Kontakt

Robert Frei

Produktmanager

CERATIZIT Deutschland GmbH

Kempten

Tel. +49 831 57010-0

E-Mail senden