Neuer MINI compact Kopf: Optimale Nutzung des Arbeitsraums in der Maschine

Bad Buchau – Der Systemlieferant des Werkzeugmaschinenbaus KESSLER bietet seinen Kunden modulare Produkte für individuelle Anforderungen. Konsequent baut das Unternehmen sein modulares Programm an 2-Achs-Köpfen, Motorspindeln und Dreh-Schwenktischen zur EMO weiter aus. Highlight der diesjährigen EMO sind die 2-Achs-Köpfe der Baureihe Head line.

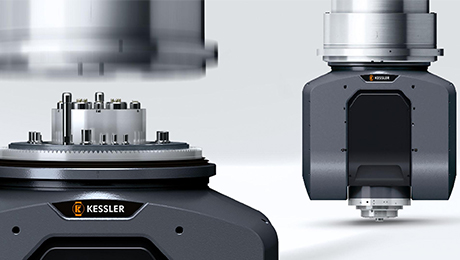

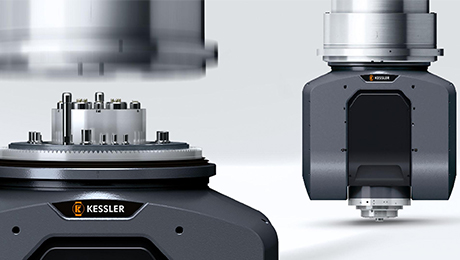

Neuer MINI compact Kopf der Baureihe Head line

Das Portfolio von KESSLER umfasst direkt angetriebene 2-Achs-Köpfe mitsamt integrierter Hightech-Spindel sowie Hochgeschwindigkeits-Rundachsen und Dreh-Schwenktische. Alle modularen Komponenten sind mit der neuesten Generation an KESSLER Motoren der hauseigenen Motorenproduktion ausgestattet.

Der neue 2-Achs-Kopf MINI compact 2AH wird nun erstmals einem breiten Publikum auf der EMO gezeigt. Das hochdynamische Kraftpaket mit Drehzahlen bis 20.000 1/min erreicht auch schwer zugängliche Stellen bei der Bearbeitung von Werkstücken mit komplexen Geometrien oder Konturen. Das kompakte Einstiegsmodell ist extrem flexibel und sorgt so dafür, dass der Arbeitsraum in der Maschine vergrößert wird – zumal der Kopf mit sehr kurzbauenden Spindeln ausgestattet ist.

Mill Turn-Spindelbaureihe MT line zum Einsatz in 2-Achs-Köpfen

Für die Bearbeitung von kleinen bis großen Werkstücken und von unterschiedlichsten Materialien bietet das Unternehmen die kurzbauende MT line Spindel, welche eine hohe Leistungsdichte in kleinstem Bauraum erzielt. Die MT line wurde speziell für den schwenkenden Einsatz in direkt angetriebenen 2-Achs-Köpfen entwickelt.

Aufgrund der kleinen Störkontur ermöglicht die MT line die Bearbeitung von größeren Werkstücken im gleichen Arbeitsraum. Sie kann auch für die Bearbeitung mit langen Bohrstangen eingesetzt werden. Optional ist die Spindel mit einer Wellenklemmung erhältlich, welche die präzise Drehbearbeitung von Werkstücken erlaubt.

Modulare Optionen erhöhen die Produktivität

Auch durch den Einsatz einer neuen Generation an drehmomentstarken Motorspindeln wird die Produktivität substantiell gesteigert. Die Lagereinheit der Motorspindeln kann zudem durch das QCC System (Quick Connect Cartridge) im Servicefall schnell ausgetauscht werden, ohne das Spindelgehäuse zu entfernen. Erheblich reduzierte Maschinenstillstandszeiten und reduzierte Total Costs of Ownership sind das Ergebnis.

Modular erweiterbar ist der MINI compact 2AH mit dem Quick Axis Change (QAC), einer Wechselkopfschnittstelle, die maximale Flexibilität in der Werkzeugmaschine erlaubt. Ob Schruppen oder Schlichten, QAC ermöglicht mehrere Anwendungen in einer Maschine und erspart kostenintensives Umspannen.

Mechatronische Innovationen Teil 1: Interface Control (IFC)

Bisherige Lösungen zur Plananlagenkontrolle sind oftmals mit einer lange Messzeit oder einem hohen Aufwand und den entsprechenden Kosten verbunden.

KESSLER hat ein verbessertes System mit schlichter, robuster, nicht mitrotierender Sensorik entwickelt, welches in der Lage ist, Späne in allen Positionen am Werkzeugkegel und der Plananlage zu erkennen. Ist ein Span zwischen Werkzeugkegel und Werkzeug-Planfläche eingeklemmt, verformt sich durch die hohe Einzugskraft des Spanners die Spindelnase. Diese Verformung wird mit berührungslos arbeitenden Wirbelstromsensoren gemessen.

Eine kleine Anzahl an Sensoren reicht somit aus, wodurch das System besonders zuverlässig und robust ist. Die Reparatur der IFC ist zudem ohne Spindeltausch möglich.

Mechatronische Innovationen Teil 2: Automatic Balancing System (ABS)

In hochmodernen Bearbeitungszentren ist es heute üblich, die Unwucht bei schnelldrehenden Dreh-Frästischen automatisch zu messen, aber manuell durch den Bediener auszugleichen. Mannarme oder mannlose Schichten können so nur schwer realisiert werden.

Die Lösung von KESSLER misst die Unwucht mit einem Schwingungsaufnehmer und berechnet im Spreizwinkelverfahren den erforderlichen Massenausgleich. Dieser wird automatisch vorgenommen, indem zwei am Außendurchmesser der Tischplatte (oder des Palettenträgers) gelagerte, unwuchtige Ringe entsprechend gedreht und anschließend wieder verriegelt werden.

Das automatische Auswuchten dauert ca. 30-45 s und erfordert eine gewisse Peripherie. Im Vergleich zur direkt angetriebenen Verstellung der Unwuchtringe werden jedoch erhebliche Kosten gespart. Für die Komplettlösung kann zudem ein Industrie-PC in den Schaltschrank integriert werden, der die Bewegungsbefehle an die Maschinen-PLC abgibt.

Mechatronische Innovationen Teil 3: diaLOG

KESSLER unterstützt seine Kunden mit dem diaLOG System bei der Zustandsüberwachung und -beurteilung von Motorspindeln und anderen Maschinenkomponenten. Ziel ist es, kein eigenes Geschäftsmodell zu den Anwendern aufzubauen, sondern Kunden im Sinne von „Enablern“ Lösungen und Werkzeuge bereitzustellen.

Das zurzeit in KESSLER Produkte integrierte diaLOG V2 enthält in Form einer Sensorplatine einen Strom-, einen Drehzahl-, einen Temperatur- und einen dreiachsigen Beschleunigungssensor. Die Sensorplatine wird in den Wickelkopf der Motoren vergossen. Insbesondere der Beschleunigungssensor erfasst so die im Betrieb der Spindel und in der Zerspanung erzeugten Schwingungen mit hoher Signaltreue.

Die in der Grundversion erfassten Daten werden ausgewertet und unabhängig von der Auswertung auf der Sensorplatine verdichtet und abgelegt. Im Reparaturfall stehen die Daten zur Verfügung und können somit genutzt werden. Zusammen mit der FINGERPRINT-Funktionalität werden dem Kunden Software-Module angeboten, welche die Zustandsüberwachung erleichtern und den Einstieg in die Prozessüberwachung ermöglichen.

Bad Buchau – Der Systemlieferant des Werkzeugmaschinenbaus KESSLER bietet seinen Kunden modulare Produkte für individuelle Anforderungen. Konsequent baut das Unternehmen sein modulares Programm an 2-Achs-Köpfen, Motorspindeln und Dreh-Schwenktischen zur EMO weiter aus. Highlight der diesjährigen EMO sind die 2-Achs-Köpfe der Baureihe Head line.

Neuer MINI compact Kopf der Baureihe Head line

Das Portfolio von KESSLER umfasst direkt angetriebene 2-Achs-Köpfe mitsamt integrierter Hightech-Spindel sowie Hochgeschwindigkeits-Rundachsen und Dreh-Schwenktische. Alle modularen Komponenten sind mit der neuesten Generation an KESSLER Motoren der hauseigenen Motorenproduktion ausgestattet.

Der neue 2-Achs-Kopf MINI compact 2AH wird nun erstmals einem breiten Publikum auf der EMO gezeigt. Das hochdynamische Kraftpaket mit Drehzahlen bis 20.000 1/min erreicht auch schwer zugängliche Stellen bei der Bearbeitung von Werkstücken mit komplexen Geometrien oder Konturen. Das kompakte Einstiegsmodell ist extrem flexibel und sorgt so dafür, dass der Arbeitsraum in der Maschine vergrößert wird – zumal der Kopf mit sehr kurzbauenden Spindeln ausgestattet ist.

Mill Turn-Spindelbaureihe MT line zum Einsatz in 2-Achs-Köpfen

Für die Bearbeitung von kleinen bis großen Werkstücken und von unterschiedlichsten Materialien bietet das Unternehmen die kurzbauende MT line Spindel, welche eine hohe Leistungsdichte in kleinstem Bauraum erzielt. Die MT line wurde speziell für den schwenkenden Einsatz in direkt angetriebenen 2-Achs-Köpfen entwickelt.

Aufgrund der kleinen Störkontur ermöglicht die MT line die Bearbeitung von größeren Werkstücken im gleichen Arbeitsraum. Sie kann auch für die Bearbeitung mit langen Bohrstangen eingesetzt werden. Optional ist die Spindel mit einer Wellenklemmung erhältlich, welche die präzise Drehbearbeitung von Werkstücken erlaubt.

Modulare Optionen erhöhen die Produktivität

Auch durch den Einsatz einer neuen Generation an drehmomentstarken Motorspindeln wird die Produktivität substantiell gesteigert. Die Lagereinheit der Motorspindeln kann zudem durch das QCC System (Quick Connect Cartridge) im Servicefall schnell ausgetauscht werden, ohne das Spindelgehäuse zu entfernen. Erheblich reduzierte Maschinenstillstandszeiten und reduzierte Total Costs of Ownership sind das Ergebnis.

Modular erweiterbar ist der MINI compact 2AH mit dem Quick Axis Change (QAC), einer Wechselkopfschnittstelle, die maximale Flexibilität in der Werkzeugmaschine erlaubt. Ob Schruppen oder Schlichten, QAC ermöglicht mehrere Anwendungen in einer Maschine und erspart kostenintensives Umspannen.

Mechatronische Innovationen Teil 1: Interface Control (IFC)

Bisherige Lösungen zur Plananlagenkontrolle sind oftmals mit einer lange Messzeit oder einem hohen Aufwand und den entsprechenden Kosten verbunden.

KESSLER hat ein verbessertes System mit schlichter, robuster, nicht mitrotierender Sensorik entwickelt, welches in der Lage ist, Späne in allen Positionen am Werkzeugkegel und der Plananlage zu erkennen. Ist ein Span zwischen Werkzeugkegel und Werkzeug-Planfläche eingeklemmt, verformt sich durch die hohe Einzugskraft des Spanners die Spindelnase. Diese Verformung wird mit berührungslos arbeitenden Wirbelstromsensoren gemessen.

Eine kleine Anzahl an Sensoren reicht somit aus, wodurch das System besonders zuverlässig und robust ist. Die Reparatur der IFC ist zudem ohne Spindeltausch möglich.

Mechatronische Innovationen Teil 2: Automatic Balancing System (ABS)

In hochmodernen Bearbeitungszentren ist es heute üblich, die Unwucht bei schnelldrehenden Dreh-Frästischen automatisch zu messen, aber manuell durch den Bediener auszugleichen. Mannarme oder mannlose Schichten können so nur schwer realisiert werden.

Die Lösung von KESSLER misst die Unwucht mit einem Schwingungsaufnehmer und berechnet im Spreizwinkelverfahren den erforderlichen Massenausgleich. Dieser wird automatisch vorgenommen, indem zwei am Außendurchmesser der Tischplatte (oder des Palettenträgers) gelagerte, unwuchtige Ringe entsprechend gedreht und anschließend wieder verriegelt werden.

Das automatische Auswuchten dauert ca. 30-45 s und erfordert eine gewisse Peripherie. Im Vergleich zur direkt angetriebenen Verstellung der Unwuchtringe werden jedoch erhebliche Kosten gespart. Für die Komplettlösung kann zudem ein Industrie-PC in den Schaltschrank integriert werden, der die Bewegungsbefehle an die Maschinen-PLC abgibt.

Mechatronische Innovationen Teil 3: diaLOG

KESSLER unterstützt seine Kunden mit dem diaLOG System bei der Zustandsüberwachung und -beurteilung von Motorspindeln und anderen Maschinenkomponenten. Ziel ist es, kein eigenes Geschäftsmodell zu den Anwendern aufzubauen, sondern Kunden im Sinne von „Enablern“ Lösungen und Werkzeuge bereitzustellen.

Das zurzeit in KESSLER Produkte integrierte diaLOG V2 enthält in Form einer Sensorplatine einen Strom-, einen Drehzahl-, einen Temperatur- und einen dreiachsigen Beschleunigungssensor. Die Sensorplatine wird in den Wickelkopf der Motoren vergossen. Insbesondere der Beschleunigungssensor erfasst so die im Betrieb der Spindel und in der Zerspanung erzeugten Schwingungen mit hoher Signaltreue.

Die in der Grundversion erfassten Daten werden ausgewertet und unabhängig von der Auswertung auf der Sensorplatine verdichtet und abgelegt. Im Reparaturfall stehen die Daten zur Verfügung und können somit genutzt werden. Zusammen mit der FINGERPRINT-Funktionalität werden dem Kunden Software-Module angeboten, welche die Zustandsüberwachung erleichtern und den Einstieg in die Prozessüberwachung ermöglichen.