Zukunft der Produktionstechnik

Nachhaltiger 3D-Druck durch multiaxiale Maschinensysteme und biobasierte Kunststoffe

Additive Fertigungsverfahren versprechen großes Potenzial, weshalb sie in Privat- und Industriebereichen zunehmend an Bedeutung gewinnen. Leider wird der 3D-Druck hierbei nicht immer mit nachhaltiger Technologie in Verbindung gebracht, sodass bei der Fertigung oftmals sehr viel Material verbraucht wird. Dabei bieten additive Fertigungsverfahren die besten Voraussetzungen für eine bedarfsorientierte, dezentrale und ressourcenschonende Komponentenfertigung. In den vergangenen Jahren war diese Technologie treibende Kraft hinter vielen innovativen grünen und sozial nachhaltigen Projekten.

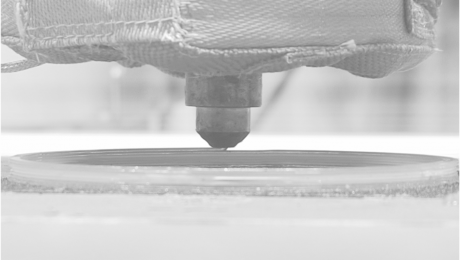

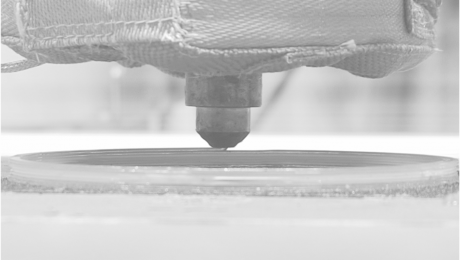

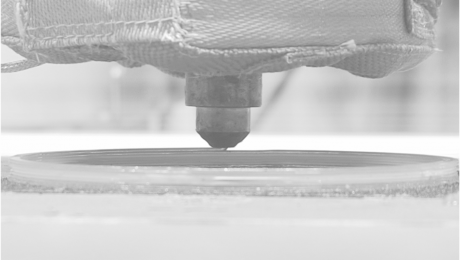

Vor dem Hintergrund zunehmender Umweltanforderungen wird das Werkzeugmaschinenlabor WZL der RWTH Aachen darum innerhalb des Projektes „BioME“ künftig mit den Unternehmen 3BOTS und Peiseler erforschen, wie die kunststoffbasierte additive Fertigung vor allem in der Industrie noch nachhaltiger gestaltet werden kann. Im Fokus stehen dabei sowohl ein effizienter und stützstrukturfreier Bauteilaufbau als auch die Verwendung biobasierter Materialien in der granulatbasierten Materialextrusion. Zudem wird ein multiaxiales Anlagensystem mit einem Granulatextruder entwickelt werden, um die Materialeffizienz zu erhöhen und so die nachhaltige additive Fertigung am Beispiel des automobilen Betriebsmittelbaus zu ermöglichen. Im Zuge des Projekts sollen dadurch zusätzlich neue Kundensegmente und Anwendungsfelder untersucht werden.

Das Forschungsprojekt gliedert sich in vier Arbeitspakete. Zunächst erfolgt die Konzeptionierung der Extrusionsanlage. Mithilfe einer Materialanalyse soll die Fließfähigkeit biobasierter Standardgranulate analysiert werden, wodurch eine anwendungsspezifische Auslegung des Extruders und der Maschinenstruktur ermöglicht wird. Im Anschluss wird der Demonstrator, bestehend aus Multi-Achs-Anlage und Druckerkopf, zur physischen Validierung des Extrusionskonzepts aufgebaut. Dadurch soll ein bewegungsfähiges 3D-Modell entstehen, alle Komponenten sollen integriert und zu einem Gesamtsystem montiert werden.

Abschließend erfolgt die Inbetriebnahme der Steuerung und der Sensorik. Durch experimentelle Untersuchungen, Konstruktion und Simulation soll die Bahnplanung optimiert werden, um die Ressourceneffizienz der Herstellung von Betriebsmitteln aus Kunststoffgranulat zu erhöhen. Die neue Bahnstrategie verfolgt dabei das Ziel des stützstrukturfreien Drucks durch die Verwendung eines 5-achsigen Bearbeitungszentrums. Die Bahnplanungsmethoden werden physisch erprobt, angepasst und bezüglich ihrer Wirtschaftlichkeit beurteilt.

Im Forschungsprojekt arbeitet das WZL eng mit den Industriepartnern 3BOTS und Peiseler zusammen. Die Bearbeitung der einzelnen Arbeitspakete erfolgt durch einen permanenten Austausch an Informationen und Expertise zwischen den einzelnen Projektpartnern. Die Peiseler GmbH & Co. KG produziert angetriebene Rundtische und ermöglicht die Realisierung eines spezifisch angefertigten schwenkbaren Rundtischs zur Erweiterung klassischer 3-achsiger Kinematiken um zwei zusätzliche Achsen. Die 3BOTS 3D Engineering GmbH entwickelt großformatige 3D-Scan- und Drucklösungen für industrielle und künstlerische Anwendungen.

Das Forschungsprojekt „BioMe“ läuft bis Dezember 2022 und wird von der Deutschen Bundesstiftung Umwelt (DBU) gefördert.

Additive Fertigungsverfahren versprechen großes Potenzial, weshalb sie in Privat- und Industriebereichen zunehmend an Bedeutung gewinnen. Leider wird der 3D-Druck hierbei nicht immer mit nachhaltiger Technologie in Verbindung gebracht, sodass bei der Fertigung oftmals sehr viel Material verbraucht wird. Dabei bieten additive Fertigungsverfahren die besten Voraussetzungen für eine bedarfsorientierte, dezentrale und ressourcenschonende Komponentenfertigung. In den vergangenen Jahren war diese Technologie treibende Kraft hinter vielen innovativen grünen und sozial nachhaltigen Projekten.

Vor dem Hintergrund zunehmender Umweltanforderungen wird das Werkzeugmaschinenlabor WZL der RWTH Aachen darum innerhalb des Projektes „BioME“ künftig mit den Unternehmen 3BOTS und Peiseler erforschen, wie die kunststoffbasierte additive Fertigung vor allem in der Industrie noch nachhaltiger gestaltet werden kann. Im Fokus stehen dabei sowohl ein effizienter und stützstrukturfreier Bauteilaufbau als auch die Verwendung biobasierter Materialien in der granulatbasierten Materialextrusion. Zudem wird ein multiaxiales Anlagensystem mit einem Granulatextruder entwickelt werden, um die Materialeffizienz zu erhöhen und so die nachhaltige additive Fertigung am Beispiel des automobilen Betriebsmittelbaus zu ermöglichen. Im Zuge des Projekts sollen dadurch zusätzlich neue Kundensegmente und Anwendungsfelder untersucht werden.

Das Forschungsprojekt gliedert sich in vier Arbeitspakete. Zunächst erfolgt die Konzeptionierung der Extrusionsanlage. Mithilfe einer Materialanalyse soll die Fließfähigkeit biobasierter Standardgranulate analysiert werden, wodurch eine anwendungsspezifische Auslegung des Extruders und der Maschinenstruktur ermöglicht wird. Im Anschluss wird der Demonstrator, bestehend aus Multi-Achs-Anlage und Druckerkopf, zur physischen Validierung des Extrusionskonzepts aufgebaut. Dadurch soll ein bewegungsfähiges 3D-Modell entstehen, alle Komponenten sollen integriert und zu einem Gesamtsystem montiert werden.

Abschließend erfolgt die Inbetriebnahme der Steuerung und der Sensorik. Durch experimentelle Untersuchungen, Konstruktion und Simulation soll die Bahnplanung optimiert werden, um die Ressourceneffizienz der Herstellung von Betriebsmitteln aus Kunststoffgranulat zu erhöhen. Die neue Bahnstrategie verfolgt dabei das Ziel des stützstrukturfreien Drucks durch die Verwendung eines 5-achsigen Bearbeitungszentrums. Die Bahnplanungsmethoden werden physisch erprobt, angepasst und bezüglich ihrer Wirtschaftlichkeit beurteilt.

Im Forschungsprojekt arbeitet das WZL eng mit den Industriepartnern 3BOTS und Peiseler zusammen. Die Bearbeitung der einzelnen Arbeitspakete erfolgt durch einen permanenten Austausch an Informationen und Expertise zwischen den einzelnen Projektpartnern. Die Peiseler GmbH & Co. KG produziert angetriebene Rundtische und ermöglicht die Realisierung eines spezifisch angefertigten schwenkbaren Rundtischs zur Erweiterung klassischer 3-achsiger Kinematiken um zwei zusätzliche Achsen. Die 3BOTS 3D Engineering GmbH entwickelt großformatige 3D-Scan- und Drucklösungen für industrielle und künstlerische Anwendungen.

Das Forschungsprojekt „BioMe“ läuft bis Dezember 2022 und wird von der Deutschen Bundesstiftung Umwelt (DBU) gefördert.