Auf die Oberfläche kommt es an

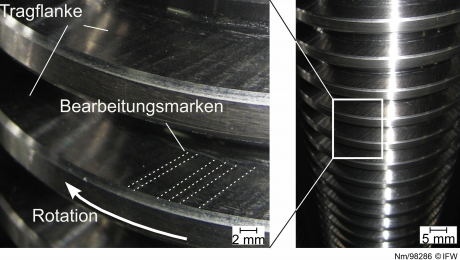

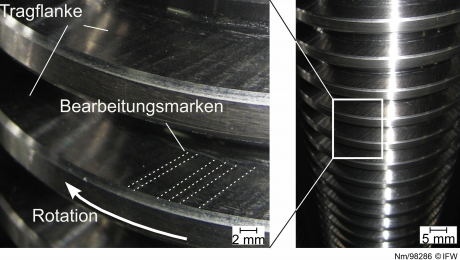

Hochbelastete Gewindespindeln kommen beispielsweise in Hebeböcken und insbesondere auch Schwerlasthebeanlagen zum Einsatz. Die mittels Wirbeln hergestellten Gewindespindeln weisen eine bearbeitungsbedingte Oberflächenmikrostruktur auf. „Diese Mikrostrukturen können als Schmiermittelreservoirs fungieren und damit die Reibung senken“, sagt Christian Wege vom Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover. Im Projekt „TopGewinde“ erforscht der Wissenschaftler gemeinsam mit der Bornemann Gewindetechnik GmbH & Co. KG (www.bornemann.de) den Zusammenhang zwischen dem Wirbelprozess, der Gestalt der Mikrostrukturen und der reibungsreduzierenden Wirkung auf Gewindespindeln.

Das mittelständische Unternehmen Bornemann Gewindetechnik (www.bornemann.de) hat hier mehrere Jahrzehnte Erfahrung und sich auf die Herstellung von Gewindespindeln - insbesondere Trapezgewinden für Schwerlasthebeanlagen - konzentriert und wendet ausschließlich das Wirbelverfahren zur Herstellung von Gewindekomponenten an.

„Wir wollen die Materialabtragssimulation dazu nutzen, die Entstehung der Mikrostrukturen beim Wirbeln zu erforschen und gezielt zu nutzen“, erläutert Wege sein Forschungsprojekt. Das Wirbelverfahren ist bei hochbelasteten Gewindespindeln vielfach dem Gewinderollen vorzuziehen: Durch das Gewinderollen werden in der Regel sehr glatte Oberflächen geschaffen, auf denen der Schmierstoff schlechter haften kann. Um die Oberflächenmikrostruktur virtuell vorherzusagen, wird mit der IFW-eigenen Software CutS im Rahmen des Projektes ein Simulationsmodell zum Wirbeln aufgebaut. Die Simulation ist ein zentraler Bestandteil des Forschungsvorhabens. Sie soll zu einem besseren Verständnis der Oberfläche gewirbelter Gewindespindeln beitragen.

„Die Oberflächentopographie kann durch verschieden Faktoren beeinflusst werden“, erklärt Wege. Im Projekt untersucht er Prozessstellgrößen sowie Anordnung und Anzahl der Schneiden. In enger Zusammenarbeit mit der Firma Bornemann werden weitere Einflüsse wie das Schwingungsverhalten der Werkzeugmaschine analysiert. Eine Betriebsschwingungsanalyse soll den schwingungsbedingten Einfluss auf die entstehende Oberfläche ermitteln. Ebenfalls wird die Schartigkeit der Schneidkante in der Simulation berücksichtigt. Wege: „Durch die Berücksichtigung der prozessbedingten Einflüsse wird das Simulationsergebnis an die tatsächliche Oberfläche angenähert.“

Das Ziel des Projektes ist die Entwicklung eines innovativen Wirbelprozesses zur Erzeugung von Mikrostrukturen auf den Flanken von Gewindespindeln. Durch die Materialabtragssimulation ist es möglich, ein großen Parameterraum simulativ zu untersuchen, den die Firma Bornemann experimentell nur schwierig abdecken kann. Im weiteren Verlauf wird das tribologische Verhalten der resultierenden Oberflächen untersucht. Wege: „Die Erkenntnisse zum tribologischen Verhalten werden in die geplante Werkzeugkonstruktion einfließen“. Im letzten Abschnitt des Projektes wird der Einfluss der Mikrostrukturen auf die Schmierung des Spindel-/Mutter-Kontaktes anhand des Wirkungsgrads sowie der Bauteillebensdauer untersucht.

Kontakt:

Für weitere Informationen steht Ihnen M. Eng. Christian Wege, Institut für Fertigungstechnik und Werkzeugmaschinen per E-Mail unter wege@ifw.uni-hannover.de oder unter der Telefonnummer +49 511 762 4606 gerne zur Verfügung.

Hochbelastete Gewindespindeln kommen beispielsweise in Hebeböcken und insbesondere auch Schwerlasthebeanlagen zum Einsatz. Die mittels Wirbeln hergestellten Gewindespindeln weisen eine bearbeitungsbedingte Oberflächenmikrostruktur auf. „Diese Mikrostrukturen können als Schmiermittelreservoirs fungieren und damit die Reibung senken“, sagt Christian Wege vom Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover. Im Projekt „TopGewinde“ erforscht der Wissenschaftler gemeinsam mit der Bornemann Gewindetechnik GmbH & Co. KG (www.bornemann.de) den Zusammenhang zwischen dem Wirbelprozess, der Gestalt der Mikrostrukturen und der reibungsreduzierenden Wirkung auf Gewindespindeln.

Das mittelständische Unternehmen Bornemann Gewindetechnik (www.bornemann.de) hat hier mehrere Jahrzehnte Erfahrung und sich auf die Herstellung von Gewindespindeln - insbesondere Trapezgewinden für Schwerlasthebeanlagen - konzentriert und wendet ausschließlich das Wirbelverfahren zur Herstellung von Gewindekomponenten an.

„Wir wollen die Materialabtragssimulation dazu nutzen, die Entstehung der Mikrostrukturen beim Wirbeln zu erforschen und gezielt zu nutzen“, erläutert Wege sein Forschungsprojekt. Das Wirbelverfahren ist bei hochbelasteten Gewindespindeln vielfach dem Gewinderollen vorzuziehen: Durch das Gewinderollen werden in der Regel sehr glatte Oberflächen geschaffen, auf denen der Schmierstoff schlechter haften kann. Um die Oberflächenmikrostruktur virtuell vorherzusagen, wird mit der IFW-eigenen Software CutS im Rahmen des Projektes ein Simulationsmodell zum Wirbeln aufgebaut. Die Simulation ist ein zentraler Bestandteil des Forschungsvorhabens. Sie soll zu einem besseren Verständnis der Oberfläche gewirbelter Gewindespindeln beitragen.

„Die Oberflächentopographie kann durch verschieden Faktoren beeinflusst werden“, erklärt Wege. Im Projekt untersucht er Prozessstellgrößen sowie Anordnung und Anzahl der Schneiden. In enger Zusammenarbeit mit der Firma Bornemann werden weitere Einflüsse wie das Schwingungsverhalten der Werkzeugmaschine analysiert. Eine Betriebsschwingungsanalyse soll den schwingungsbedingten Einfluss auf die entstehende Oberfläche ermitteln. Ebenfalls wird die Schartigkeit der Schneidkante in der Simulation berücksichtigt. Wege: „Durch die Berücksichtigung der prozessbedingten Einflüsse wird das Simulationsergebnis an die tatsächliche Oberfläche angenähert.“

Das Ziel des Projektes ist die Entwicklung eines innovativen Wirbelprozesses zur Erzeugung von Mikrostrukturen auf den Flanken von Gewindespindeln. Durch die Materialabtragssimulation ist es möglich, ein großen Parameterraum simulativ zu untersuchen, den die Firma Bornemann experimentell nur schwierig abdecken kann. Im weiteren Verlauf wird das tribologische Verhalten der resultierenden Oberflächen untersucht. Wege: „Die Erkenntnisse zum tribologischen Verhalten werden in die geplante Werkzeugkonstruktion einfließen“. Im letzten Abschnitt des Projektes wird der Einfluss der Mikrostrukturen auf die Schmierung des Spindel-/Mutter-Kontaktes anhand des Wirkungsgrads sowie der Bauteillebensdauer untersucht.

Kontakt:

Für weitere Informationen steht Ihnen M. Eng. Christian Wege, Institut für Fertigungstechnik und Werkzeugmaschinen per E-Mail unter wege@ifw.uni-hannover.de oder unter der Telefonnummer +49 511 762 4606 gerne zur Verfügung.