Die Zukunft der Bauteilidentifikation

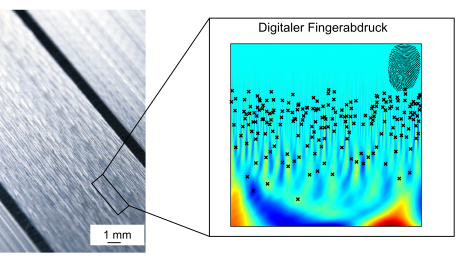

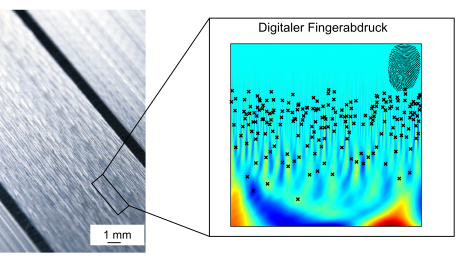

Gefälschte Produkte, gerade von sicherheitskritischen Bauteilen, sind seit langem ein großes Problem im deutschen Maschinen- und Anlagenbau. Ein eindeutiger Nachweis, dass es sich bei einem Regressanspruch um ein Plagiat handelt, ist durch die aktuell verwendeten applizierbaren Markierungen nur schwer möglich. Diese besitzen eine unzureichende Fälschungssicherheit und einen geringen Schutz gegen eine Entfernung oder Beschädigung. Das Forschungsprojekt Markierungsfreie Bauteilidentifikation (MaBaIdID) am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) versucht über Oberflächenmerkmale Bauteil fälschungssicher in der Serienfertigung zu identifizieren. „Jedes spanend gefertigte Bauteil hat eine einzigartige Oberfläche ähnlich zum Fingerabdruck des Menschen“, erläutert Projektmitarbeiter Hendrik Voelker. Die im Forschungsprojekt entwickelte Methode nutzt dabei die optische oder taktile Messung, um die markanten Merkmale der Oberfläche zu extrahieren. Voelker: „Die Position der Merkmale ist für jede Oberfläche einzigartig und bildet einen digitalen Fingerabdruck.“

Unternehmen nutzen derzeit verschiedene Arten von applizierbaren Markierungen, um Bauteile im Regressionsfall oder während Wartungen identifizieren zu können. Dabei kann es sich um einfache QR-Codes oder Barcodes handeln, die jedoch einen geringen Schutz gegen Fälschungen aufweisen. RFID-Chips besitzen eine höhere Fälschungssicherheit, sind jedoch leicht von der Bauteiloberfläche zu entfernen. Alle applizierbaren Markierungen, die aktuell in der Industrie eingesetzt werden, weisen dabei folgende Nachteile auf: unzureichende Fälschungssicherheit, ungenügender Schutz gegen Entfernung/Beschädigung sowie einen zusätzlichen Applikationsschritt bei der Fertigung. Das Projekt am IFW will diese Nachteile mit einer im Sonderforschungsbereich (SFB) 653 (Gentelligente Bauteile im Lebenszyklus - Nutzung vererbbarer, bauteilinhärenter Informationen in der Produktionstechnik) entwickelten Methode entgegenwirken. In diesem Sonderforschungsbereich wurden in 17 Teilprojekten über zwölf Jahre die wesentlichen Grundlagen für eine vernetzte Produktion geschaffen.

„Der digitale Fingerabdruck ist ab der ersten zerspanenden Bearbeitung in der Prozesskette vorhanden und bietet somit die Möglichkeit der Rückverfolgung in Lieferketten und Fertigungsanlagen, so Voelker. Für die Extrahierung des digitalen Fingerabdrucks nutzt der Wissenschaftler als Identifikationsverfahren einen Profilschnitt aus einer taktilen oder optischen Messung der Oberfläche. Über die kontinuierliche Wavelet-Transformation (CWT) werden die Frequenzen an jeder Profilposition x ermittelt. Das Identifikationsverfahren nutzt die Non-Maxima-Suppression, um die Extrempunkte aus dem Ergebnis der CWT zu finden. Ein Merkmal wird dann anschließend definiert aus der Profilposition x und der dazugehörigen Frequenz f.

Neben der Rückverfolgung in der Serienfertigung konzentriert sich das Projekt auf die Einsatzfähigkeit der Methode für den Plagiatsschutz. Im SFB 653 konnte bereits für geschliffene Oberflächen eine Fälschungssicherheit von 10-20 aufgezeigt werden. Das heißt, Plagiate können im Regressfall eindeutig identifiziert werden. Dies ist gerade für den deutschen Maschinen- und Anlagenbau, der seit langem gegen Produktpiraterie zu kämpfen hat, von großem Interesse.

Im SFB 653 wurde ein Identifikationsalgorithmus für geschliffene Bauteile entwickelt. Eine Anpassung des Identifikationsalgorithmus in der ersten Projektphase von MaBaIdID ermöglicht nun auch die Identifizierung von gefrästen und gedrehten Proben. Voelker: „Durch eine Anpassung des Identifikationsalgorithmus lassen sich Ergebnisse wie beim Schleifen erzielen.“ Weitere Untersuchungen in dem Forschungsprojekt beschäftigen sich mit dem Einfluss des mechanischen und des chemischen Verschleißes auf die Identifikationssicherheit, um die Robustheit des Identifikationssystems bewerten zu können. Aus ersten Untersuchungen im Rahmen des SFB 653 ist bekannt, dass eine erfolgreiche Identifikation lediglich die Hauptspektralanteile des Profilschnitts benötigt und somit auch eine Identifikation bei teilweiser Beschädigung der Oberfläche ermöglicht. Für die weiteren Untersuchungen zu beschädigten Oberflächen werden für verschiedene Fertigungsverfahren Analogie-Proben robotergestützt zerkratzt, einem Salzsprühnebeltest nach DIN EN ISO 9227 unterzogen und galvanisch beschichtet, um die Robustheit des Fingerabdrucks zu validieren.

Kontakt:

Hendrik Voelker

0511 - 762 – 8078

Gefälschte Produkte, gerade von sicherheitskritischen Bauteilen, sind seit langem ein großes Problem im deutschen Maschinen- und Anlagenbau. Ein eindeutiger Nachweis, dass es sich bei einem Regressanspruch um ein Plagiat handelt, ist durch die aktuell verwendeten applizierbaren Markierungen nur schwer möglich. Diese besitzen eine unzureichende Fälschungssicherheit und einen geringen Schutz gegen eine Entfernung oder Beschädigung. Das Forschungsprojekt Markierungsfreie Bauteilidentifikation (MaBaIdID) am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) versucht über Oberflächenmerkmale Bauteil fälschungssicher in der Serienfertigung zu identifizieren. „Jedes spanend gefertigte Bauteil hat eine einzigartige Oberfläche ähnlich zum Fingerabdruck des Menschen“, erläutert Projektmitarbeiter Hendrik Voelker. Die im Forschungsprojekt entwickelte Methode nutzt dabei die optische oder taktile Messung, um die markanten Merkmale der Oberfläche zu extrahieren. Voelker: „Die Position der Merkmale ist für jede Oberfläche einzigartig und bildet einen digitalen Fingerabdruck.“

Unternehmen nutzen derzeit verschiedene Arten von applizierbaren Markierungen, um Bauteile im Regressionsfall oder während Wartungen identifizieren zu können. Dabei kann es sich um einfache QR-Codes oder Barcodes handeln, die jedoch einen geringen Schutz gegen Fälschungen aufweisen. RFID-Chips besitzen eine höhere Fälschungssicherheit, sind jedoch leicht von der Bauteiloberfläche zu entfernen. Alle applizierbaren Markierungen, die aktuell in der Industrie eingesetzt werden, weisen dabei folgende Nachteile auf: unzureichende Fälschungssicherheit, ungenügender Schutz gegen Entfernung/Beschädigung sowie einen zusätzlichen Applikationsschritt bei der Fertigung. Das Projekt am IFW will diese Nachteile mit einer im Sonderforschungsbereich (SFB) 653 (Gentelligente Bauteile im Lebenszyklus - Nutzung vererbbarer, bauteilinhärenter Informationen in der Produktionstechnik) entwickelten Methode entgegenwirken. In diesem Sonderforschungsbereich wurden in 17 Teilprojekten über zwölf Jahre die wesentlichen Grundlagen für eine vernetzte Produktion geschaffen.

„Der digitale Fingerabdruck ist ab der ersten zerspanenden Bearbeitung in der Prozesskette vorhanden und bietet somit die Möglichkeit der Rückverfolgung in Lieferketten und Fertigungsanlagen, so Voelker. Für die Extrahierung des digitalen Fingerabdrucks nutzt der Wissenschaftler als Identifikationsverfahren einen Profilschnitt aus einer taktilen oder optischen Messung der Oberfläche. Über die kontinuierliche Wavelet-Transformation (CWT) werden die Frequenzen an jeder Profilposition x ermittelt. Das Identifikationsverfahren nutzt die Non-Maxima-Suppression, um die Extrempunkte aus dem Ergebnis der CWT zu finden. Ein Merkmal wird dann anschließend definiert aus der Profilposition x und der dazugehörigen Frequenz f.

Neben der Rückverfolgung in der Serienfertigung konzentriert sich das Projekt auf die Einsatzfähigkeit der Methode für den Plagiatsschutz. Im SFB 653 konnte bereits für geschliffene Oberflächen eine Fälschungssicherheit von 10-20 aufgezeigt werden. Das heißt, Plagiate können im Regressfall eindeutig identifiziert werden. Dies ist gerade für den deutschen Maschinen- und Anlagenbau, der seit langem gegen Produktpiraterie zu kämpfen hat, von großem Interesse.

Im SFB 653 wurde ein Identifikationsalgorithmus für geschliffene Bauteile entwickelt. Eine Anpassung des Identifikationsalgorithmus in der ersten Projektphase von MaBaIdID ermöglicht nun auch die Identifizierung von gefrästen und gedrehten Proben. Voelker: „Durch eine Anpassung des Identifikationsalgorithmus lassen sich Ergebnisse wie beim Schleifen erzielen.“ Weitere Untersuchungen in dem Forschungsprojekt beschäftigen sich mit dem Einfluss des mechanischen und des chemischen Verschleißes auf die Identifikationssicherheit, um die Robustheit des Identifikationssystems bewerten zu können. Aus ersten Untersuchungen im Rahmen des SFB 653 ist bekannt, dass eine erfolgreiche Identifikation lediglich die Hauptspektralanteile des Profilschnitts benötigt und somit auch eine Identifikation bei teilweiser Beschädigung der Oberfläche ermöglicht. Für die weiteren Untersuchungen zu beschädigten Oberflächen werden für verschiedene Fertigungsverfahren Analogie-Proben robotergestützt zerkratzt, einem Salzsprühnebeltest nach DIN EN ISO 9227 unterzogen und galvanisch beschichtet, um die Robustheit des Fingerabdrucks zu validieren.

Kontakt:

Hendrik Voelker

0511 - 762 – 8078