Einfluss der Hochdruckkühlung auf den Werkzeugverschleiß

Abhängig von den Prozessstellgrößen ist eine reduzierte Kühlschmierstoff (KSS)-Zufuhr für maximale Standzeiten zu wählen. Insbesondere bei gesteigerten Schnittgeschwindigkeiten zeigen sich die Vorteile der reduzierten KSS-Drücke. Die Industrie kann diese Kenntnisse nutzen, um die Nachhaltigkeit in der spanenden Fertigung zu steigern. Durch eine Reduktion des KSS-Drucks und der damit verbundenen Reduktion der Pumpenleistung wird Energie während der Produktion eingespart.

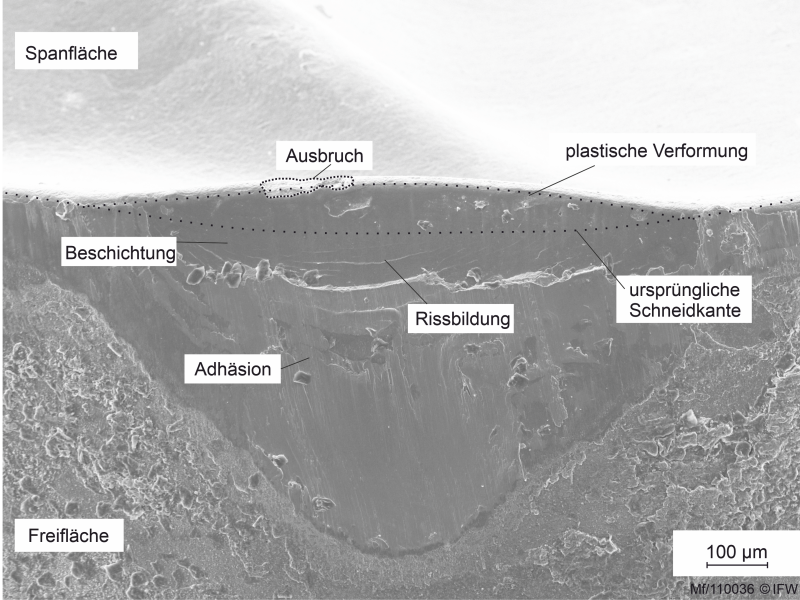

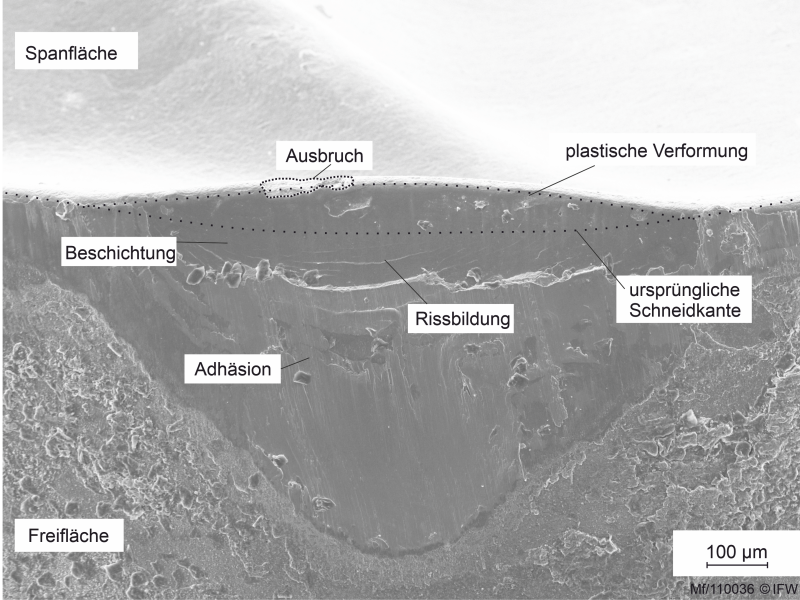

Das Forscherteam des IFW hat im Rahmen des Projekts ARGONAUT den Einfluss der Hochdruckkühlung auf das Drehwerkzeug bei der Zerspanung von hochduktilen und hochfesten Stählen der Luftfahrt untersucht. Die Ergebnisse zeigen, dass niedrigere KSS-Drücke bei höheren Prozessstellgrößen zu längeren Standzeiten führten. Eine Hypothese der Ursache dieses Effekts war die Annahme des Thermoschocks. Daher wurden die Werkzeuge speziell auf Kammrisse untersucht, die für Thermoschocks typisch sind. Diese Untersuchungen erfolgten mithilfe eines Rasterelektronenmikroskops (REM) vom Typ Zeiss EVO 60. Die REM-Bilder der Schneidkante zeigen statt der erwarteten Kammrisse jedoch Risse längs unterhalb der Schneidkante. Diese Risse treten bei allen untersuchten Drücken zu unterschiedlichen Einsatzzeiten auf, so dass die Risse bei den KSS-Drücken 16 und 120 bar frühzeitig auftreten, während sie bei den Drücken von 50 und 80 bar später vorkommen.

Diese Querrisse korrelieren signifikant mit den Ergebnissen der Freiflächenverschleißuntersuchungen und deuten auf eine gemeinsame Ursache hin. Eine mögliche Erklärung liegt in der plastischen Verformung der Schneidplatten durch thermische Überlastung. Interessanterweise führt ein KSS-Druck von 120 bar trotz höherer Kühlmittelzufuhr zu stärkerem Verschleiß als ein Druck von 80 bar. Dies bestätigt die Annahme einer verminderten Schmier- und Kühlwirkung durch die Zerstäubung des KSS-Strahls bei 120 bar, was zu einer höheren Prozesstemperatur und einer thermischen Überlastung des Schneidstoffs führt.

Ergänzende EDX-Messungen zeigen zudem, dass nicht der häufig auftretende Abrasionsverschleiß, sondern Adhäsionsverschleiß vorliegt. Diese Adhäsion löst sich bei plastischer Verformung der Schneidkante und erhöht die Wahrscheinlichkeit des Herauslösens vom Werkzeugsubstrat. Doch trotz dieser Abnutzung bleibt die Beschichtung unter der Adhäsion intakt, was die Hypothese bestätigt, dass die Risse durch plastische Verformung entstehen.

Die detaillierten Untersuchungen bieten der Industrie wertvolle Einblicke in das Verschleißverhalten von Hartmetallwerkzeugen bei der Zerspanung von Hochleistungsstählen und tragen maßgeblich zur Optimierung der Nachhaltigkeit von Zerspanprozesse bei.

Kontakt:

Für weitere Informationen steht Ihnen Marita Murrenhoff, Institut für Fertigungstechnik und Werkzeugmaschinen, unter Telefon +49 511 762 18348 oder per E-Mail unter murrenhoff@ifw.uni-hannover.de gern zur Verfügung.

Abhängig von den Prozessstellgrößen ist eine reduzierte Kühlschmierstoff (KSS)-Zufuhr für maximale Standzeiten zu wählen. Insbesondere bei gesteigerten Schnittgeschwindigkeiten zeigen sich die Vorteile der reduzierten KSS-Drücke. Die Industrie kann diese Kenntnisse nutzen, um die Nachhaltigkeit in der spanenden Fertigung zu steigern. Durch eine Reduktion des KSS-Drucks und der damit verbundenen Reduktion der Pumpenleistung wird Energie während der Produktion eingespart.

Das Forscherteam des IFW hat im Rahmen des Projekts ARGONAUT den Einfluss der Hochdruckkühlung auf das Drehwerkzeug bei der Zerspanung von hochduktilen und hochfesten Stählen der Luftfahrt untersucht. Die Ergebnisse zeigen, dass niedrigere KSS-Drücke bei höheren Prozessstellgrößen zu längeren Standzeiten führten. Eine Hypothese der Ursache dieses Effekts war die Annahme des Thermoschocks. Daher wurden die Werkzeuge speziell auf Kammrisse untersucht, die für Thermoschocks typisch sind. Diese Untersuchungen erfolgten mithilfe eines Rasterelektronenmikroskops (REM) vom Typ Zeiss EVO 60. Die REM-Bilder der Schneidkante zeigen statt der erwarteten Kammrisse jedoch Risse längs unterhalb der Schneidkante. Diese Risse treten bei allen untersuchten Drücken zu unterschiedlichen Einsatzzeiten auf, so dass die Risse bei den KSS-Drücken 16 und 120 bar frühzeitig auftreten, während sie bei den Drücken von 50 und 80 bar später vorkommen.

Diese Querrisse korrelieren signifikant mit den Ergebnissen der Freiflächenverschleißuntersuchungen und deuten auf eine gemeinsame Ursache hin. Eine mögliche Erklärung liegt in der plastischen Verformung der Schneidplatten durch thermische Überlastung. Interessanterweise führt ein KSS-Druck von 120 bar trotz höherer Kühlmittelzufuhr zu stärkerem Verschleiß als ein Druck von 80 bar. Dies bestätigt die Annahme einer verminderten Schmier- und Kühlwirkung durch die Zerstäubung des KSS-Strahls bei 120 bar, was zu einer höheren Prozesstemperatur und einer thermischen Überlastung des Schneidstoffs führt.

Ergänzende EDX-Messungen zeigen zudem, dass nicht der häufig auftretende Abrasionsverschleiß, sondern Adhäsionsverschleiß vorliegt. Diese Adhäsion löst sich bei plastischer Verformung der Schneidkante und erhöht die Wahrscheinlichkeit des Herauslösens vom Werkzeugsubstrat. Doch trotz dieser Abnutzung bleibt die Beschichtung unter der Adhäsion intakt, was die Hypothese bestätigt, dass die Risse durch plastische Verformung entstehen.

Die detaillierten Untersuchungen bieten der Industrie wertvolle Einblicke in das Verschleißverhalten von Hartmetallwerkzeugen bei der Zerspanung von Hochleistungsstählen und tragen maßgeblich zur Optimierung der Nachhaltigkeit von Zerspanprozesse bei.

Kontakt:

Für weitere Informationen steht Ihnen Marita Murrenhoff, Institut für Fertigungstechnik und Werkzeugmaschinen, unter Telefon +49 511 762 18348 oder per E-Mail unter murrenhoff@ifw.uni-hannover.de gern zur Verfügung.