Geometrische Werkstückmodelle im Rahmen der Qualitätskontrolle

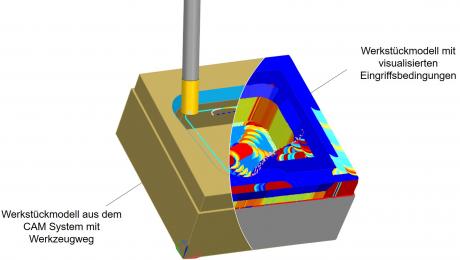

Entlang der CAD/CAM-Kette, wie sie in der VDI Norm 4499 zur Digitalen Fabrik beschrieben wird, werden verschiedenste digitale Werkstückmodelle eingesetzt. So wird im Rahmen der Konstruktion die Soll-Geometrie im CAD gestaltet und bemaßt, sodass eine detaillierte digitale Beschreibung der Soll-Geometrie vorliegt. Dieses Werkstückmodell bildet auch den Ausgangspunkt für die CAM-Planung bei spanender Fertigung. In CAM-Programmen gibt es weitere Werkstückmodelle, um z.B. den Materialabtrag visuell zu überprüfen oder das Bearbeitungsergebnis auf überschüssiges Material zu analysieren. Im Anschluss erfolgen die Fertigung und die Qualitätskontrolle des Werkstücks. Wie in allen Fertigungsverfahren ist auch in der Zerspanung das Ziel Komponenten in zufriedenstellender Qualität herzustellen. Im Rahmen von Qualitätskontrollen wird ein Vergleich zwischen der Soll- und Ist-Qualität durchgeführt und somit die Güte einer hergestellten Komponente bestimmt. Das IFW setzt zum Prüfen der erzielten Qualität immer mehr auch auf die digitale Qualitätskontrolle. Hierfür gibt es zwei Ausrichtungen:

- Vergleich von realen Messdaten mit Soll-Werten

Es werden z.B. Messwerte des taktilen, maschinenintegrierten Messtasters mit einem digitalen Soll-Modell des Werkstücks abgeglichen und so die Formabweichungen ermittelt.

- Vergleich von prognostizierten Qualitätsdaten mit Soll-Werten

Im Rahmen einer prozessparallelen Simulation werden erzielte Qualitätsdaten mit Hilfe von KI-Modellen prognostiziert und mit den Soll-Werten verglichen. So ergibt sich eine Prognose der erreichten Qualität, sodass ggf. nur noch wirklich kritische Stellen tatsächlich kontrolliert werden müssen.

Für beide Varianten sind digitale Werkstückmodelle erforderlich, um die gewonnenen Daten auszuwerten und die Informationen abzuspeichern. Am IFW kommt ein dexelbasiertes Werkstückmodell in der technologischen Prozesssimulationssoftware IFW CutS (Link: https://www.ifw.uni-hannover.de/de/kooperation/zusammenarbeit-mit-dem-ifw/technologische-prozesssimulation/) zum Einsatz. Im Projekt Hephaestus wird ein eben solches Werkstückmodell angewandt, um zunächst Trainingsdaten für ein KI-gestütztes Prognosemodell zu erstellen. Dazu werden systematisch Punkte an der Werkstückoberfläche dem maschinenintegrierten Messtaster erfasst und die Abweichung zu dem Werkstückmodell in IFW CutS bestimmt. Der ermittelte Formfehler wird lokal am Werkstück gespeichert. Diese Zuordnung ermöglicht anschließend ein Zusammenführen von Formfehlern mit lokalen Eingriffsbedingungen, welches die Datenbasis für das Formfehler-Prognosemodell darstellen. Mit diesem Vorgehen lassen sich bereits an einem einzelnen Werkstück tausende Eingriffsbedingungen mit Qualitätsdaten in Zusammenhang bringen und es entsteht eine umfangreiche Datenbasis für das Anlernen einer KI-basierten Qualitätsprognose. Somit kann das IFW einen Betrag dazu leisten die Qualitätskontrolle zukünftig effizienter zu gestalten und spanende Prozesse weiter zu optimieren. Im Projekt Hephaestus wird ein solches Modell anschließend eingesetzt, um die Planung des Fräsprozesses für zukünftige Bauteile anzupassen und Bauteile mit signifikant geringeren Abweichungen herzustellen.

Kontakt:

Für weitere Informationen steht Ihnen Julia Huuk Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 511 – 762 5209 oder per E-Mail (huuk@ifw.uni-hannover.de) gern zur Verfügung.

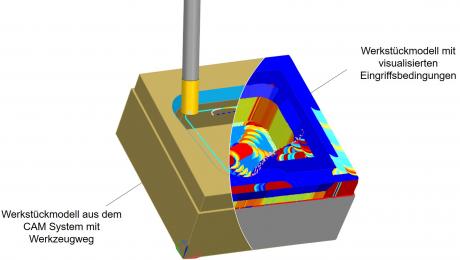

Entlang der CAD/CAM-Kette, wie sie in der VDI Norm 4499 zur Digitalen Fabrik beschrieben wird, werden verschiedenste digitale Werkstückmodelle eingesetzt. So wird im Rahmen der Konstruktion die Soll-Geometrie im CAD gestaltet und bemaßt, sodass eine detaillierte digitale Beschreibung der Soll-Geometrie vorliegt. Dieses Werkstückmodell bildet auch den Ausgangspunkt für die CAM-Planung bei spanender Fertigung. In CAM-Programmen gibt es weitere Werkstückmodelle, um z.B. den Materialabtrag visuell zu überprüfen oder das Bearbeitungsergebnis auf überschüssiges Material zu analysieren. Im Anschluss erfolgen die Fertigung und die Qualitätskontrolle des Werkstücks. Wie in allen Fertigungsverfahren ist auch in der Zerspanung das Ziel Komponenten in zufriedenstellender Qualität herzustellen. Im Rahmen von Qualitätskontrollen wird ein Vergleich zwischen der Soll- und Ist-Qualität durchgeführt und somit die Güte einer hergestellten Komponente bestimmt. Das IFW setzt zum Prüfen der erzielten Qualität immer mehr auch auf die digitale Qualitätskontrolle. Hierfür gibt es zwei Ausrichtungen:

- Vergleich von realen Messdaten mit Soll-Werten

Es werden z.B. Messwerte des taktilen, maschinenintegrierten Messtasters mit einem digitalen Soll-Modell des Werkstücks abgeglichen und so die Formabweichungen ermittelt.

- Vergleich von prognostizierten Qualitätsdaten mit Soll-Werten

Im Rahmen einer prozessparallelen Simulation werden erzielte Qualitätsdaten mit Hilfe von KI-Modellen prognostiziert und mit den Soll-Werten verglichen. So ergibt sich eine Prognose der erreichten Qualität, sodass ggf. nur noch wirklich kritische Stellen tatsächlich kontrolliert werden müssen.

Für beide Varianten sind digitale Werkstückmodelle erforderlich, um die gewonnenen Daten auszuwerten und die Informationen abzuspeichern. Am IFW kommt ein dexelbasiertes Werkstückmodell in der technologischen Prozesssimulationssoftware IFW CutS (Link: https://www.ifw.uni-hannover.de/de/kooperation/zusammenarbeit-mit-dem-ifw/technologische-prozesssimulation/) zum Einsatz. Im Projekt Hephaestus wird ein eben solches Werkstückmodell angewandt, um zunächst Trainingsdaten für ein KI-gestütztes Prognosemodell zu erstellen. Dazu werden systematisch Punkte an der Werkstückoberfläche dem maschinenintegrierten Messtaster erfasst und die Abweichung zu dem Werkstückmodell in IFW CutS bestimmt. Der ermittelte Formfehler wird lokal am Werkstück gespeichert. Diese Zuordnung ermöglicht anschließend ein Zusammenführen von Formfehlern mit lokalen Eingriffsbedingungen, welches die Datenbasis für das Formfehler-Prognosemodell darstellen. Mit diesem Vorgehen lassen sich bereits an einem einzelnen Werkstück tausende Eingriffsbedingungen mit Qualitätsdaten in Zusammenhang bringen und es entsteht eine umfangreiche Datenbasis für das Anlernen einer KI-basierten Qualitätsprognose. Somit kann das IFW einen Betrag dazu leisten die Qualitätskontrolle zukünftig effizienter zu gestalten und spanende Prozesse weiter zu optimieren. Im Projekt Hephaestus wird ein solches Modell anschließend eingesetzt, um die Planung des Fräsprozesses für zukünftige Bauteile anzupassen und Bauteile mit signifikant geringeren Abweichungen herzustellen.

Kontakt:

Für weitere Informationen steht Ihnen Julia Huuk Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 511 – 762 5209 oder per E-Mail (huuk@ifw.uni-hannover.de) gern zur Verfügung.