Integrierte Fertigungs- und Topologieoptimierung verspricht neue Flugzeugstrukturkonzepte

Bionisch & fertigungsgerecht: Neue Bewertungsmethode im Flugzeug-Vorentwurf verspricht hohe Gewichtseinsparungen und ermöglicht bereits in der frühen Konzeptphase Aussagen zur Herstellbarkeit und zu den Kosten. Im DFG-Projekt OptiFee forscht das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover in Kooperation mit dem Institut für Flugzeugbau und Leichtbau (IFL) der TU Braunschweig an der Entwicklung einer integrierten Methode, die den Einsatz einer Layout-Topologieoptimierung in Kombination mit einer Herstellbarkeitsbewertung im Vorentwurf erstmals ermöglichen will. Das Ziel ist, die Zusammenhänge und Wechselwirkungen zwischen Strukturmasse, Herstellkosten und Herstellbarkeit von nicht detailliert auskonstruierten Versteifungslayouts zu verstehen.

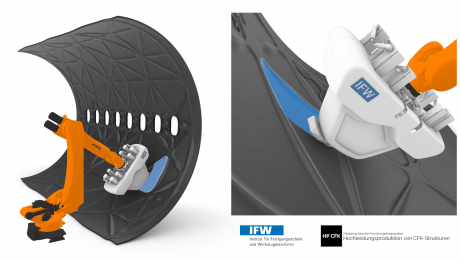

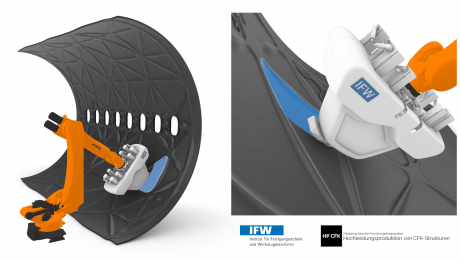

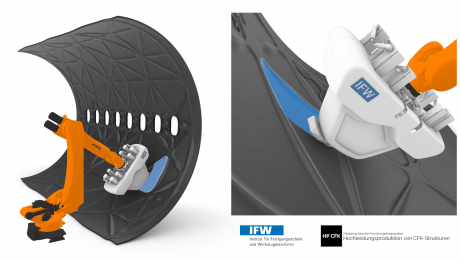

Der Drang zur Effizienzsteigerung hat den Einsatz von leichtgewichtigen, kohlenstofffaserverstärkten Kunststoffen (CFK) vorangetrieben und so den jahrzehntelang eingesetzten Werkstoff Aluminium bei den neuesten Verkehrsflugzeugen in immer mehr Bereichen ersetzt, z. B. für die Rumpfhülle. Als Hauptstruktur des Verkehrsflugzeuges nimmt die Rumpfhülle einen Großteil der angreifenden Kräfte auf und ist aus diesem Grund mit zahlreichen Quer- und Längsversteifungen verstärkt. Die Anordnung dieser Quer- und Längsversteifungen in der klassischen Stringer-Spant-Bauweise hat sich seit den Anfängen der Luftfahrt kaum gewandelt.

Für den Hochleistungswerkstoff CFK stellt diese Anordnung jedoch nicht die belastungsgerechte Bauweise dar: Die volle Leistungsfähigkeit des Werkstoffes, die bei Belastung in Faserrichtung erreicht werden würde, wird nicht ausgenutzt. „Ziel unseres Projektes ist, unter Zuhilfenahme eines computerbasierten Verfahrens eine belastungsgerechte Bauweise zu entwickeln“, erläutert IFW-Mitarbeiter Tim Tiemann. Mit dem computerbasierten Verfahren der Topologieoptimierung wollen die Wissenschaftler*innen das Versteifungslayout an lokal unterschiedliche Lasten anpassen.

Die darauffolgenden Entwicklungsschritte zu einer optimierten Bauweise sind die Prüfung der Herstellbarkeit, die Auswahl des Fertigungsverfahrens und die Kalkulation der Kosten. Tiemann: „Diese Aspekte fließen in der herkömmlichen Auslegung nacheinander in den Entwurf ein. Dadurch kommt es zu großen Unterschieden zwischen dem strukturell optimalen und dem effektiv herstellbaren Entwurf.“

In der sequentiellen Auslegung muss ein Layoutkonzept dann in vielen, rechenintensiven Iterationsschleifen angepasst werden. Wegen der hohen Komplexität eines Flugzeugrumpfes bedeutet eine Abweichung von der klassischen Bauweise daher unverhältnismäßig hohen Auslegungsaufwand. Unkonventionelle Konzepte haben bei dieser Vorgehensweise somit wenig Aussicht auf Erfolg.

Das Vorhaben OptiFee folgt der Forschungshypothese, dass unkonventionell versteifte Strukturen auch ohne eine detaillierte konstruktive Ausgestaltung hinsichtlich Masse, Herstellkosten und Herstellbarkeit bewertbar sind: Erstmals soll damit der Einsatz einer Layout-Topologieoptimierung im Flugzeug-Vorentwurf möglich werden. Die Projektpartner arbeiten dafür an einer zweistufigen Methode, die verschiedene Versteifungslayouts parallel bewertet und vergleicht. Die sonst sequenziell ablaufenden Auslegungsschritte, wie die Anforderungsdefinition, Konzeptentwicklung, strukturmechanische Auslegung, Prozesskettenentwurf und Kostenbewertungen werden so in einer Gesamtmethode integriert.

Das IFW befasst sich in dem Projekt insbesondere mit der Herstellbarkeitsanalyse und der Prozesskettenauslegung. Die Herstellbarkeit wird bereits in der frühen Konzeptphase für eine Vielzahl von variierenden Versteifungslayouts überprüft, um nicht fertigbare Layouts von Anfang an auszuschließen. Das bietet den Vorteil, dass nur vielversprechende Konzepte die darauffolgenden rechenintensiven Analysen durchlaufen.

„Voraussetzung für eine präzise Herstellbarkeitsanalyse ist ein genaues Verständnis der Möglichkeiten und Prozessgrenzen der untersuchten Fertigungstechnologien“, sagt Projektmitarbeiter Tiemann. “Wir erarbeiten daher eine globale Bewertungsmethode für die Herstellung von Strukturen aus faserverstärktem Kunststoff.“ Die Bewertungsmethode kann beispielsweise für jede Rumpfversteifung die für die berechneten Strukturbelastungen optimale Geometrie ermitteln, die ein bestimmtes Fertigungsverfahren in der Lage ist, herzustellen. Zur experimentellen Validierung der Methode werden, neben Prozesssimulationen, die am IFW-Standort Stade verfügbaren, additiven Fertigungstechnologien des Automated Fiber Placements (AFP) und des kontinuierlichen Nassdrapierens (CWD) herangezogen.

Im späteren Verlauf der Bewertungsmethode wird dann der Fertigungsablauf für die verbleibenden Versteifungslayout konkretisiert. Hierfür forscht das IFW an einer umfangreichen Prozesskettenauslegung für faserverstärkte Kunststoffe. Neben der Prüfung der Herstellbarkeit werden Qualitätsparameter, Prozesszeiten und -kosten für jedes Layout bestimmt, um die wirtschaftlichste Prozesskette eines Layouts zu bestimmen. Dabei werden unterschiedliche Fertigungs- und Fügetechnologien sowie die Reihenfolge der Prozessschritte miteinander verglichen.

Am Ende können die verschiedenen Versteifungslayouts dann in Hinblick auf ihre Strukturmasse, die Herstellkosten und -zeiten sowie Qualitätsparameter verglichen werden. Tiemann: „Zusätzlich überprüfen wir die Integration eines KI-Ansatzes, mit dem der Bewertungsablauf unterstützt werden könnte.“ Die Erkenntnisse der OptiFee-Bewertungsmethode sollen helfen, ein besseres Verständnis der Zusammenhänge bei der Auslegung und Auswahl von FVK-Strukturen zu erlangen und können außerdem für die Aufdeckung von Optimierungspotenzialen herangezogen werden.

Kontakt:

Für weitere Informationen steht Ihnen Tim Tiemann, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 4141 - 77638 – 207 oder per E-Mail unter tiemann@ifw.uni-hannover.de gern zur Verfügung.

Bionisch & fertigungsgerecht: Neue Bewertungsmethode im Flugzeug-Vorentwurf verspricht hohe Gewichtseinsparungen und ermöglicht bereits in der frühen Konzeptphase Aussagen zur Herstellbarkeit und zu den Kosten. Im DFG-Projekt OptiFee forscht das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover in Kooperation mit dem Institut für Flugzeugbau und Leichtbau (IFL) der TU Braunschweig an der Entwicklung einer integrierten Methode, die den Einsatz einer Layout-Topologieoptimierung in Kombination mit einer Herstellbarkeitsbewertung im Vorentwurf erstmals ermöglichen will. Das Ziel ist, die Zusammenhänge und Wechselwirkungen zwischen Strukturmasse, Herstellkosten und Herstellbarkeit von nicht detailliert auskonstruierten Versteifungslayouts zu verstehen.

Der Drang zur Effizienzsteigerung hat den Einsatz von leichtgewichtigen, kohlenstofffaserverstärkten Kunststoffen (CFK) vorangetrieben und so den jahrzehntelang eingesetzten Werkstoff Aluminium bei den neuesten Verkehrsflugzeugen in immer mehr Bereichen ersetzt, z. B. für die Rumpfhülle. Als Hauptstruktur des Verkehrsflugzeuges nimmt die Rumpfhülle einen Großteil der angreifenden Kräfte auf und ist aus diesem Grund mit zahlreichen Quer- und Längsversteifungen verstärkt. Die Anordnung dieser Quer- und Längsversteifungen in der klassischen Stringer-Spant-Bauweise hat sich seit den Anfängen der Luftfahrt kaum gewandelt.

Für den Hochleistungswerkstoff CFK stellt diese Anordnung jedoch nicht die belastungsgerechte Bauweise dar: Die volle Leistungsfähigkeit des Werkstoffes, die bei Belastung in Faserrichtung erreicht werden würde, wird nicht ausgenutzt. „Ziel unseres Projektes ist, unter Zuhilfenahme eines computerbasierten Verfahrens eine belastungsgerechte Bauweise zu entwickeln“, erläutert IFW-Mitarbeiter Tim Tiemann. Mit dem computerbasierten Verfahren der Topologieoptimierung wollen die Wissenschaftler*innen das Versteifungslayout an lokal unterschiedliche Lasten anpassen.

Die darauffolgenden Entwicklungsschritte zu einer optimierten Bauweise sind die Prüfung der Herstellbarkeit, die Auswahl des Fertigungsverfahrens und die Kalkulation der Kosten. Tiemann: „Diese Aspekte fließen in der herkömmlichen Auslegung nacheinander in den Entwurf ein. Dadurch kommt es zu großen Unterschieden zwischen dem strukturell optimalen und dem effektiv herstellbaren Entwurf.“

In der sequentiellen Auslegung muss ein Layoutkonzept dann in vielen, rechenintensiven Iterationsschleifen angepasst werden. Wegen der hohen Komplexität eines Flugzeugrumpfes bedeutet eine Abweichung von der klassischen Bauweise daher unverhältnismäßig hohen Auslegungsaufwand. Unkonventionelle Konzepte haben bei dieser Vorgehensweise somit wenig Aussicht auf Erfolg.

Das Vorhaben OptiFee folgt der Forschungshypothese, dass unkonventionell versteifte Strukturen auch ohne eine detaillierte konstruktive Ausgestaltung hinsichtlich Masse, Herstellkosten und Herstellbarkeit bewertbar sind: Erstmals soll damit der Einsatz einer Layout-Topologieoptimierung im Flugzeug-Vorentwurf möglich werden. Die Projektpartner arbeiten dafür an einer zweistufigen Methode, die verschiedene Versteifungslayouts parallel bewertet und vergleicht. Die sonst sequenziell ablaufenden Auslegungsschritte, wie die Anforderungsdefinition, Konzeptentwicklung, strukturmechanische Auslegung, Prozesskettenentwurf und Kostenbewertungen werden so in einer Gesamtmethode integriert.

Das IFW befasst sich in dem Projekt insbesondere mit der Herstellbarkeitsanalyse und der Prozesskettenauslegung. Die Herstellbarkeit wird bereits in der frühen Konzeptphase für eine Vielzahl von variierenden Versteifungslayouts überprüft, um nicht fertigbare Layouts von Anfang an auszuschließen. Das bietet den Vorteil, dass nur vielversprechende Konzepte die darauffolgenden rechenintensiven Analysen durchlaufen.

„Voraussetzung für eine präzise Herstellbarkeitsanalyse ist ein genaues Verständnis der Möglichkeiten und Prozessgrenzen der untersuchten Fertigungstechnologien“, sagt Projektmitarbeiter Tiemann. “Wir erarbeiten daher eine globale Bewertungsmethode für die Herstellung von Strukturen aus faserverstärktem Kunststoff.“ Die Bewertungsmethode kann beispielsweise für jede Rumpfversteifung die für die berechneten Strukturbelastungen optimale Geometrie ermitteln, die ein bestimmtes Fertigungsverfahren in der Lage ist, herzustellen. Zur experimentellen Validierung der Methode werden, neben Prozesssimulationen, die am IFW-Standort Stade verfügbaren, additiven Fertigungstechnologien des Automated Fiber Placements (AFP) und des kontinuierlichen Nassdrapierens (CWD) herangezogen.

Im späteren Verlauf der Bewertungsmethode wird dann der Fertigungsablauf für die verbleibenden Versteifungslayout konkretisiert. Hierfür forscht das IFW an einer umfangreichen Prozesskettenauslegung für faserverstärkte Kunststoffe. Neben der Prüfung der Herstellbarkeit werden Qualitätsparameter, Prozesszeiten und -kosten für jedes Layout bestimmt, um die wirtschaftlichste Prozesskette eines Layouts zu bestimmen. Dabei werden unterschiedliche Fertigungs- und Fügetechnologien sowie die Reihenfolge der Prozessschritte miteinander verglichen.

Am Ende können die verschiedenen Versteifungslayouts dann in Hinblick auf ihre Strukturmasse, die Herstellkosten und -zeiten sowie Qualitätsparameter verglichen werden. Tiemann: „Zusätzlich überprüfen wir die Integration eines KI-Ansatzes, mit dem der Bewertungsablauf unterstützt werden könnte.“ Die Erkenntnisse der OptiFee-Bewertungsmethode sollen helfen, ein besseres Verständnis der Zusammenhänge bei der Auslegung und Auswahl von FVK-Strukturen zu erlangen und können außerdem für die Aufdeckung von Optimierungspotenzialen herangezogen werden.

Kontakt:

Für weitere Informationen steht Ihnen Tim Tiemann, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 4141 - 77638 – 207 oder per E-Mail unter tiemann@ifw.uni-hannover.de gern zur Verfügung.