Integrierte Prozesskettenplanung für zukunftsorientierte Faserverbund-Flugzeugrümpfe

Während die Luftfahrtindustrie eine emissionsfreie und nachhaltige Zukunft anstrebt, erfordern wachsender Marktdruck, unsichere Lieferketten und erhöhte Kosten für Personal und Material eine gleichzeitige Fokussierung auf die Optimierung der Produktionseffizienz. Das IFW erforscht dazu im Rahmen des DFG-Projektes OptiFee eine integrierte Bewertungsmethodik für Leichtbau-Strukturen aus Faserverbundwerkstoffen, gemeinsam mit dem Institut für Flugzeugbau und Leichtbau (IFL) der TU Braunschweig. Am Beispiel einer Flugzeugrumpf-Struktur wird hierbei unter anderem eine integrierte Prozesskettenplanung entwickelt, die Kriterien wie die Herstellbarkeit, Wirtschaftlichkeit und strukturmechanische Anforderungen berücksichtigt. Der Ansatz zielt darauf ab, von Beginn der Entwicklung an geeignete Lösungen zu erzeugen und verschiedenste, auch unkonventionelle, Lösungs- und Fertigungskonzepte frühzeitig miteinander vergleichen zu können.

In der Luftfahrtproduktion stellt die Entwicklung von effizienteren Leichtbaustrukturen zur Reduzierung des Treibstoffverbrauchs und der Umweltbelastung eine zentrale Herausforderung dar. Trotz der Einführung von Hochleistungs-Faserverbundmaterialien, wie kohlenstofffaserverstärkten Kunststoffen (CFK), dominieren im Flugzeugbau bei Rumpfbaugruppen noch konservative Entwürfe. Die Gründe hierfür liegen in der hohen Systemkomplexität der Strukturen sowie in Unklarheiten bezüglich der Fertigungsprozessgrenzen und wirtschaftlichen Risiken. Das Projekt OptiFee adressiert diese Herausforderungen, indem es den konventionellen Produktentwicklungsprozess speziell für Faserverbundwerkstoffe neu ausrichtet.

In frühen Entwurfsphasen herrscht oft ein Mangel an spezifischen Informationen darüber, wie sich die Wahl neuer Designs oder Fertigungstechnologien auf den Gesamtentwurf auswirken könnte. Dies führt häufig dazu, sich an bewährten Designs zu orientieren, um unvorhergesehene Probleme im späteren Entwicklungsprozess zu vermeiden. Im Projekt wird daher eine integrierte Methode entwickelt, die es erlaubt, Entwürfe für versteifte Rumpfstrukturen schon im frühen Entwicklungsstadium mit einem Minimum an Informationen und ohne einen festgelegten Konstruktionsentwurf zu bewerten. Die Methode berücksichtigt dabei Herstellbarkeitsgrenzen und eine faserverbundgerechte Bauweise sowie wirtschaftliche und strukturmechanische Anforderungen.

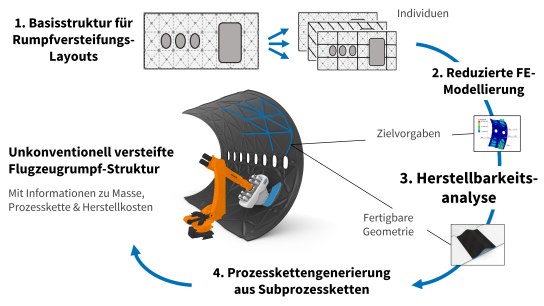

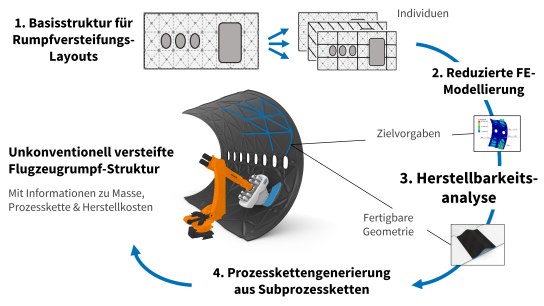

Im 1. Schritt werden auf Grundlage einer Basisstruktur zunächst individuelle Layouts abgeleitet, die die Position von Versteifungsstrukturen in der Rumpftonne festlegen. Eine vom Partner IFL, dem Institut für Flugzeugtechnik und Leichtbau der TU Braunschweig, entwickelte, reduzierte Finite-Elemente-Modellierung ermöglicht anschließend, Stabilitäts- und Festigkeitsanalysen für die Individuen durchzuführen, auch ohne dass diese detailliert auskonstruiert sind (Schritt 2). Das Ergebnis der Modellierung sind Zielvorgaben für die Struktureigenschaften der einzelnen Konstruktionselemente.

Die Herausforderung im nächsten Schritt besteht darin, eine geeignete Prozesskette für das Layout eines Individuums abzuleiten. Dies erfordert eine neuartige Herangehensweise, da die Konstruktion auch an diesem Punkt noch nicht detailliert ausgearbeitet ist. Zudem soll eine große Bandbreite an Prozessketten und Fertigungsverfahren in Betracht gezogen werden. Um die Rechenzeit zu minimieren, können daher nicht alle möglichen Kombinationen von Prozessen und Arbeitsschritten für alle vorliegenden Bauteile berücksichtigt werden. Die OptiFee-Methode setzt dabei auf eine Lösung, die auf der automatischen Bestimmung der Bauteilgeometrie und der Kombination von vorgegebenen Subprozessketten basiert.

Ein dazu entwickelter, generativer Algorithmus ermittelt in einer Herstellbarkeitsanalyse die optimale Bauteilgeometrie, die ein bestimmtes, formgebendes Fertigungsverfahren herstellen kann (Schritt 3). Die strukturellen Anforderungen an das Bauteil und die Prozessgrenzen der Fertigungstechnologie dienen dabei als Randbedingungen. Anschließend liegen für jede betrachtete formgebende Fertigungstechnologie entsprechend zulässige Bauteilgeometrien vor.

Anstatt im nächsten Schritt (4.) alle möglichen Kombinationen von Prozessschritten für jede beteiligte Fertigungstechnologie zu betrachten, werden vorab bestimmte Subprozesskettenvarianten für jede formgebende Technologie definiert. Beispielsweise existieren für die im Bild zu sehende Fertigungstechnologie „Automated Fiber Placement“ zwei Prozessrouten: eine mit und eine ohne die Nutzung eines Autoklaven. Die Unterscheidung findet dann nur in den Prozessschritten „Konsolidieren“ und „Aushärten“ statt. Dieser Ansatz verhindert die detaillierte Berechnung von ineffizienten oder nicht abbildbaren Subprozessketten und Verfahrenskombinationen, wodurch die Anzahl der zu berechnenden Lösungen reduziert wird.

Die für verschiedene Subprozessketten entwickelten Geometrien sind somit jeweils an die spezifischen fertigungstechnischen Anforderungen angepasst. Die Kombinationen von Subprozessketten einzelner Bauteile können, wo es möglich ist, über verschiedene Fügeverfahren miteinander kombiniert werden. Dabei ist es entscheidend, die Schnittstellen zwischen den verschiedenen Bauteilen und den angewandten Fertigungstechnologien zu berücksichtigen. Zustandsparameter, die einzelnen Bauteilen und Subprozessketten zugeordnet werden, geben Auskunft darüber, ob diese für die Fügeprozesse bereitstehen. Um die Komplexität zu reduzieren, werden für Bauteile mit ähnlichen Eigenschaften dieselben Subprozessketten verwendet. Dies trägt dazu bei, die Gesamtanzahl der möglichen Lösungswege zu verringern.

Die Endauswertung jeder Gesamtprozesskette umfasst die geeigneten Geometrien sowie Daten zu Strukturmasse, Qualitätsparametern, Prozesszeiten und -kosten. Die Daten werden dabei mittels analytischer Prozesszeit- und -kostenmodellen bestimmt. Beispielsweise wird im Prozesszeitmodell zum Automated Fiber Placement der Einfluss der Bauteilkomplexität auf die Legegeschwindigkeit berücksichtigt. In das Kostenmodell fließen wiederum fixe und variable Faktoren wie Maschinen, Energie und Material ein, die von der Größe und Struktur des Bauteils abhängig sind.

Abschließend betrachtet ermöglicht der gewählte Ansatz den effizienten Vergleich verschiedener Versteifungslayouts ohne eine vorherige detaillierte Ausgestaltung der Konzepte. Ziel im letzten Projektjahr ist es, ein tiefgreifenderes Verständnis der Zusammenhänge zwischen Bauteil, Fertigungstechnologie und Prozesskosten für Auslegung und Auswahl von FVK-Strukturen zu erlangen. Im LuFo-Projekt SHOREliner, das im vergangenen Jahr gestartet ist, wird das IFW die Methode weiterhin für die Entwicklung eines nachhaltigen Fertigungsprozesses für ein klimaneutrales Faserverbund-Flugzeug anpassen. Dabei wird die Vorgehensweise im Umfeld einer KMU-Produktion beleuchtet und um wichtige Aspekte zur Berechnung des CO2-Ausstoßes und der Energieeffizienz erweitert.

Das Projekt „Layout-Topologieoptimierung von unkonventionell versteiften FVK-Strukturen unter Berücksichtigung von Herstellbarkeitskriterien (OptiFee)“ - Projektnummer 450687126 wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG). Das IFW dankt der DFG für die finanzielle Unterstützung zur Durchführung des Projektes.

Kontakt:

Für weitere Informationen steht Ihnen Tim Tiemann, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter +49 4141 77638 207 oder per E-Mail unter tiemann@ifw.uni-hannover.de gern zur Verfügung.

Während die Luftfahrtindustrie eine emissionsfreie und nachhaltige Zukunft anstrebt, erfordern wachsender Marktdruck, unsichere Lieferketten und erhöhte Kosten für Personal und Material eine gleichzeitige Fokussierung auf die Optimierung der Produktionseffizienz. Das IFW erforscht dazu im Rahmen des DFG-Projektes OptiFee eine integrierte Bewertungsmethodik für Leichtbau-Strukturen aus Faserverbundwerkstoffen, gemeinsam mit dem Institut für Flugzeugbau und Leichtbau (IFL) der TU Braunschweig. Am Beispiel einer Flugzeugrumpf-Struktur wird hierbei unter anderem eine integrierte Prozesskettenplanung entwickelt, die Kriterien wie die Herstellbarkeit, Wirtschaftlichkeit und strukturmechanische Anforderungen berücksichtigt. Der Ansatz zielt darauf ab, von Beginn der Entwicklung an geeignete Lösungen zu erzeugen und verschiedenste, auch unkonventionelle, Lösungs- und Fertigungskonzepte frühzeitig miteinander vergleichen zu können.

In der Luftfahrtproduktion stellt die Entwicklung von effizienteren Leichtbaustrukturen zur Reduzierung des Treibstoffverbrauchs und der Umweltbelastung eine zentrale Herausforderung dar. Trotz der Einführung von Hochleistungs-Faserverbundmaterialien, wie kohlenstofffaserverstärkten Kunststoffen (CFK), dominieren im Flugzeugbau bei Rumpfbaugruppen noch konservative Entwürfe. Die Gründe hierfür liegen in der hohen Systemkomplexität der Strukturen sowie in Unklarheiten bezüglich der Fertigungsprozessgrenzen und wirtschaftlichen Risiken. Das Projekt OptiFee adressiert diese Herausforderungen, indem es den konventionellen Produktentwicklungsprozess speziell für Faserverbundwerkstoffe neu ausrichtet.

In frühen Entwurfsphasen herrscht oft ein Mangel an spezifischen Informationen darüber, wie sich die Wahl neuer Designs oder Fertigungstechnologien auf den Gesamtentwurf auswirken könnte. Dies führt häufig dazu, sich an bewährten Designs zu orientieren, um unvorhergesehene Probleme im späteren Entwicklungsprozess zu vermeiden. Im Projekt wird daher eine integrierte Methode entwickelt, die es erlaubt, Entwürfe für versteifte Rumpfstrukturen schon im frühen Entwicklungsstadium mit einem Minimum an Informationen und ohne einen festgelegten Konstruktionsentwurf zu bewerten. Die Methode berücksichtigt dabei Herstellbarkeitsgrenzen und eine faserverbundgerechte Bauweise sowie wirtschaftliche und strukturmechanische Anforderungen.

Im 1. Schritt werden auf Grundlage einer Basisstruktur zunächst individuelle Layouts abgeleitet, die die Position von Versteifungsstrukturen in der Rumpftonne festlegen. Eine vom Partner IFL, dem Institut für Flugzeugtechnik und Leichtbau der TU Braunschweig, entwickelte, reduzierte Finite-Elemente-Modellierung ermöglicht anschließend, Stabilitäts- und Festigkeitsanalysen für die Individuen durchzuführen, auch ohne dass diese detailliert auskonstruiert sind (Schritt 2). Das Ergebnis der Modellierung sind Zielvorgaben für die Struktureigenschaften der einzelnen Konstruktionselemente.

Die Herausforderung im nächsten Schritt besteht darin, eine geeignete Prozesskette für das Layout eines Individuums abzuleiten. Dies erfordert eine neuartige Herangehensweise, da die Konstruktion auch an diesem Punkt noch nicht detailliert ausgearbeitet ist. Zudem soll eine große Bandbreite an Prozessketten und Fertigungsverfahren in Betracht gezogen werden. Um die Rechenzeit zu minimieren, können daher nicht alle möglichen Kombinationen von Prozessen und Arbeitsschritten für alle vorliegenden Bauteile berücksichtigt werden. Die OptiFee-Methode setzt dabei auf eine Lösung, die auf der automatischen Bestimmung der Bauteilgeometrie und der Kombination von vorgegebenen Subprozessketten basiert.

Ein dazu entwickelter, generativer Algorithmus ermittelt in einer Herstellbarkeitsanalyse die optimale Bauteilgeometrie, die ein bestimmtes, formgebendes Fertigungsverfahren herstellen kann (Schritt 3). Die strukturellen Anforderungen an das Bauteil und die Prozessgrenzen der Fertigungstechnologie dienen dabei als Randbedingungen. Anschließend liegen für jede betrachtete formgebende Fertigungstechnologie entsprechend zulässige Bauteilgeometrien vor.

Anstatt im nächsten Schritt (4.) alle möglichen Kombinationen von Prozessschritten für jede beteiligte Fertigungstechnologie zu betrachten, werden vorab bestimmte Subprozesskettenvarianten für jede formgebende Technologie definiert. Beispielsweise existieren für die im Bild zu sehende Fertigungstechnologie „Automated Fiber Placement“ zwei Prozessrouten: eine mit und eine ohne die Nutzung eines Autoklaven. Die Unterscheidung findet dann nur in den Prozessschritten „Konsolidieren“ und „Aushärten“ statt. Dieser Ansatz verhindert die detaillierte Berechnung von ineffizienten oder nicht abbildbaren Subprozessketten und Verfahrenskombinationen, wodurch die Anzahl der zu berechnenden Lösungen reduziert wird.

Die für verschiedene Subprozessketten entwickelten Geometrien sind somit jeweils an die spezifischen fertigungstechnischen Anforderungen angepasst. Die Kombinationen von Subprozessketten einzelner Bauteile können, wo es möglich ist, über verschiedene Fügeverfahren miteinander kombiniert werden. Dabei ist es entscheidend, die Schnittstellen zwischen den verschiedenen Bauteilen und den angewandten Fertigungstechnologien zu berücksichtigen. Zustandsparameter, die einzelnen Bauteilen und Subprozessketten zugeordnet werden, geben Auskunft darüber, ob diese für die Fügeprozesse bereitstehen. Um die Komplexität zu reduzieren, werden für Bauteile mit ähnlichen Eigenschaften dieselben Subprozessketten verwendet. Dies trägt dazu bei, die Gesamtanzahl der möglichen Lösungswege zu verringern.

Die Endauswertung jeder Gesamtprozesskette umfasst die geeigneten Geometrien sowie Daten zu Strukturmasse, Qualitätsparametern, Prozesszeiten und -kosten. Die Daten werden dabei mittels analytischer Prozesszeit- und -kostenmodellen bestimmt. Beispielsweise wird im Prozesszeitmodell zum Automated Fiber Placement der Einfluss der Bauteilkomplexität auf die Legegeschwindigkeit berücksichtigt. In das Kostenmodell fließen wiederum fixe und variable Faktoren wie Maschinen, Energie und Material ein, die von der Größe und Struktur des Bauteils abhängig sind.

Abschließend betrachtet ermöglicht der gewählte Ansatz den effizienten Vergleich verschiedener Versteifungslayouts ohne eine vorherige detaillierte Ausgestaltung der Konzepte. Ziel im letzten Projektjahr ist es, ein tiefgreifenderes Verständnis der Zusammenhänge zwischen Bauteil, Fertigungstechnologie und Prozesskosten für Auslegung und Auswahl von FVK-Strukturen zu erlangen. Im LuFo-Projekt SHOREliner, das im vergangenen Jahr gestartet ist, wird das IFW die Methode weiterhin für die Entwicklung eines nachhaltigen Fertigungsprozesses für ein klimaneutrales Faserverbund-Flugzeug anpassen. Dabei wird die Vorgehensweise im Umfeld einer KMU-Produktion beleuchtet und um wichtige Aspekte zur Berechnung des CO2-Ausstoßes und der Energieeffizienz erweitert.

Das Projekt „Layout-Topologieoptimierung von unkonventionell versteiften FVK-Strukturen unter Berücksichtigung von Herstellbarkeitskriterien (OptiFee)“ - Projektnummer 450687126 wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG). Das IFW dankt der DFG für die finanzielle Unterstützung zur Durchführung des Projektes.

Kontakt:

Für weitere Informationen steht Ihnen Tim Tiemann, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter +49 4141 77638 207 oder per E-Mail unter tiemann@ifw.uni-hannover.de gern zur Verfügung.