KI-gestützte Überwachung von Kleinserien in der Zerspanung

Im ZIM-Projekt RoPro „Robuste und selbstparametrierende Prozessüberwachung bei kleinen Losgrößen“ werden vom Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover und der UTTec GmbH & Co. KG innovative Methoden zur Überwachung von Fräsprozessen entwickelt. „Wir wollen mittels Künstlicher Intelligenz eine zuverlässige und wirtschaftliche Prozessüberwachung für Kleinserien ermöglichen. Gerade kleine und mittlere Unternehmen, die oft kleinere Losgrößen fertigen, werden von unseren neuen Methoden der Prozessüberwachung profitieren“, erläutert IFW-Mitarbeiter Maximilian Krüger.

Die Projektmitarbeitenden wollen etablierte Überwachungsansätze aus der Großserienfertigung durch den Einsatz von prozessübergreifendem Lernen für die Überwachung kleiner Losgrößen erschließen und die Erkennung komplexer Fehlerbilder mithilfe von KI-Methoden ermöglichen.

Um sicherzustellen, dass Hochlohnländer wie Deutschland als Produktionsstandort attraktiv bleiben und die herausfordernde Transformation hin zu einer nachhaltigen Wirtschaft ohne Wohlstandsverlust gelingt, gilt es eine wirtschaftliche und zugleich ressourcenschonende Fertigung zu realisieren. Dafür müssen Produktionsanlagen effizient und hochgradig automatisiert sein. Eine wichtige Rolle spielen hierbei Prozessüberwachungssysteme, die unzulässige Abweichungen bei der Fertigung, sogenannte Anomalien, frühzeitig und automatisiert detektieren. So kann rechtzeitig in den Prozess eingegriffen werden: Produktionsstillstände, kostspielige Folgeschäden und Ausschuss werden vermieden. PÜ-Systeme gewährleisten folglich die Prozesssicherheit und sind für eine vollständig automatisierte Produktion unerlässlich.

Die Leistungsfähigkeit bisheriger PÜ-Systeme ist prozessspezifisch und wird durch die eingestellten Überwachungsgrenzen bestimmt. Für eine bestmögliche Performance müssen zunächst optimalen Grenzen gefunden werden. Das führt zu einem hohen Parametrieraufwand und setzt entsprechendes Know-how voraus. Insbesondere für mittelständische Unternehmen mit wechselnden Prozessen ist der Parametrieraufwand in der Regel nicht wirtschaftlich. Eine Lösung stellen KI-basierte Methoden dar. Wissenschaftler Krüger: „Liegen ausreichend großer Datensätze vor, ist es mit KI-basierten Methoden möglich, ein selbstparametrierendes System mit hohen Detektionsraten bei gleichzeitig geringen Fehlalarmraten zu realisieren.“

Bei geringen Stückzahlen ist der Einsatz KI-basierter Methoden für die Überwachung bislang nicht sinnvoll, da nur wenige Daten, die als Referenz benötigt werden, vorhanden sind. Für kleine und mittlere Unternehmen (KMU), die oft kleinere Losgrößen fertigen, sind diese KI-basierten Methoden somit nicht anwendbar. Die Folge: Der erreichbaren Automatisierungsgrad ist für KMU begrenzt, während potenzielle Folgeschäden und höherer Ausschuss zu zusätzlichen wirtschaftlichen Risiken führen.

Transfer Learning ist der Ansatz, den der Wissenschaftler und sein Industriepartner im Projekt verfolgen, um KI-basierte Überwachungsmethoden auch für Kleinserien anwendbar zu machen: Bereits aus ähnlichem Prozesse gewonnene Erkenntnisse werden in abstrahierter Form für die Generierung der fehlenden Referenzverläufe genutzt. Krüger: „Auf diese Weise werden KI-Modelle auch in der Kleinserien- und Einzelteilfertigung anwendbar.“

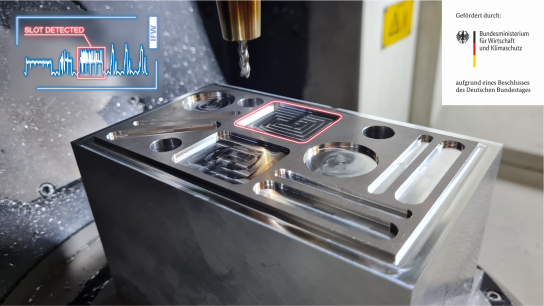

Die Kooperationspartnern IFW und UTTec entwickeln im Forschungsprojekt RoPro ein robustes und sich autonom parametrierendes PÜ-System mit Diagnosefunktion für die spanende Bearbeitung von Kleinserien. Das angestrebte Gesamtsystem setzt sich aus den drei Teilmodulen „Autonome Signalsegmentierung“, „Echtzeitfähige Anomalie-Detektion“ und „Fehlerursachendiagnose“ zusammen.

Für die Segmentierung wird ein Verfahren entwickelt, um Signalverläufe vollständig autonom in einzelne wiederkehrende Standardelemente, wie beispielsweise Nuten oder Taschen, zu zerlegen. So wird selbst für hochgradig individuelle Gesamtprozesse eine stückweise Vergleichbarkeit erreicht. Das Modul wird zunächst genutzt, um eine Datenbank aufzubauen, die Signalverläufe enthält, die bei unterschiedlichen Prozessgrößen aufgezeichnet wurden. Hierdurch liegen ähnliche Abschnitte vor, die dann zur Generierung der benötigten Referenzverläufe genutzt werden und anhand derer ein Wissenstransfer mittels Transfer Learning stattfinden kann.

„Mithilfe weiterer KI-basierter Methoden setzen wir eine echtzeitfähige Anomalie-Detektion um, die unzulässige Abweichungen während des Fertigungsprozesses detektiert“, erläutert Wissenschaftler Krüger. Durch die Fehlerursachendiagnose können Maschinenbediener wiederum im Anschluss an das Auftreten einer Anomalie, Fehlerursachen schnell identifizieren und beseitigen. Hierdurch werden Ausfallzeiten reduziert und eine höhere Verfügbarkeit erreicht. Die gesteigerte Prozesssicherheit trägt außerdem zur Vermeidung von Ausschuss bei, da eine Beschädigung der Werkstücke durch Prozessfehler verhindert wird. Dies führt zu einer höheren Qualitätsrate bei gleichzeitig geringerem Ressourceneinsatz. Krüger: „Wir erreichen somit eine deutliche Steigerung der Gesamtanlageneffektivität für die Kleinserienfertigung.“

Dieses Projekt wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Das IFW und die UTTec GmbH & Co. KG bedanken sich für die finanzielle Unterstützung des Projektes.

Im ZIM-Projekt RoPro „Robuste und selbstparametrierende Prozessüberwachung bei kleinen Losgrößen“ werden vom Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover und der UTTec GmbH & Co. KG innovative Methoden zur Überwachung von Fräsprozessen entwickelt. „Wir wollen mittels Künstlicher Intelligenz eine zuverlässige und wirtschaftliche Prozessüberwachung für Kleinserien ermöglichen. Gerade kleine und mittlere Unternehmen, die oft kleinere Losgrößen fertigen, werden von unseren neuen Methoden der Prozessüberwachung profitieren“, erläutert IFW-Mitarbeiter Maximilian Krüger.

Die Projektmitarbeitenden wollen etablierte Überwachungsansätze aus der Großserienfertigung durch den Einsatz von prozessübergreifendem Lernen für die Überwachung kleiner Losgrößen erschließen und die Erkennung komplexer Fehlerbilder mithilfe von KI-Methoden ermöglichen.

Um sicherzustellen, dass Hochlohnländer wie Deutschland als Produktionsstandort attraktiv bleiben und die herausfordernde Transformation hin zu einer nachhaltigen Wirtschaft ohne Wohlstandsverlust gelingt, gilt es eine wirtschaftliche und zugleich ressourcenschonende Fertigung zu realisieren. Dafür müssen Produktionsanlagen effizient und hochgradig automatisiert sein. Eine wichtige Rolle spielen hierbei Prozessüberwachungssysteme, die unzulässige Abweichungen bei der Fertigung, sogenannte Anomalien, frühzeitig und automatisiert detektieren. So kann rechtzeitig in den Prozess eingegriffen werden: Produktionsstillstände, kostspielige Folgeschäden und Ausschuss werden vermieden. PÜ-Systeme gewährleisten folglich die Prozesssicherheit und sind für eine vollständig automatisierte Produktion unerlässlich.

Die Leistungsfähigkeit bisheriger PÜ-Systeme ist prozessspezifisch und wird durch die eingestellten Überwachungsgrenzen bestimmt. Für eine bestmögliche Performance müssen zunächst optimalen Grenzen gefunden werden. Das führt zu einem hohen Parametrieraufwand und setzt entsprechendes Know-how voraus. Insbesondere für mittelständische Unternehmen mit wechselnden Prozessen ist der Parametrieraufwand in der Regel nicht wirtschaftlich. Eine Lösung stellen KI-basierte Methoden dar. Wissenschaftler Krüger: „Liegen ausreichend großer Datensätze vor, ist es mit KI-basierten Methoden möglich, ein selbstparametrierendes System mit hohen Detektionsraten bei gleichzeitig geringen Fehlalarmraten zu realisieren.“

Bei geringen Stückzahlen ist der Einsatz KI-basierter Methoden für die Überwachung bislang nicht sinnvoll, da nur wenige Daten, die als Referenz benötigt werden, vorhanden sind. Für kleine und mittlere Unternehmen (KMU), die oft kleinere Losgrößen fertigen, sind diese KI-basierten Methoden somit nicht anwendbar. Die Folge: Der erreichbaren Automatisierungsgrad ist für KMU begrenzt, während potenzielle Folgeschäden und höherer Ausschuss zu zusätzlichen wirtschaftlichen Risiken führen.

Transfer Learning ist der Ansatz, den der Wissenschaftler und sein Industriepartner im Projekt verfolgen, um KI-basierte Überwachungsmethoden auch für Kleinserien anwendbar zu machen: Bereits aus ähnlichem Prozesse gewonnene Erkenntnisse werden in abstrahierter Form für die Generierung der fehlenden Referenzverläufe genutzt. Krüger: „Auf diese Weise werden KI-Modelle auch in der Kleinserien- und Einzelteilfertigung anwendbar.“

Die Kooperationspartnern IFW und UTTec entwickeln im Forschungsprojekt RoPro ein robustes und sich autonom parametrierendes PÜ-System mit Diagnosefunktion für die spanende Bearbeitung von Kleinserien. Das angestrebte Gesamtsystem setzt sich aus den drei Teilmodulen „Autonome Signalsegmentierung“, „Echtzeitfähige Anomalie-Detektion“ und „Fehlerursachendiagnose“ zusammen.

Für die Segmentierung wird ein Verfahren entwickelt, um Signalverläufe vollständig autonom in einzelne wiederkehrende Standardelemente, wie beispielsweise Nuten oder Taschen, zu zerlegen. So wird selbst für hochgradig individuelle Gesamtprozesse eine stückweise Vergleichbarkeit erreicht. Das Modul wird zunächst genutzt, um eine Datenbank aufzubauen, die Signalverläufe enthält, die bei unterschiedlichen Prozessgrößen aufgezeichnet wurden. Hierdurch liegen ähnliche Abschnitte vor, die dann zur Generierung der benötigten Referenzverläufe genutzt werden und anhand derer ein Wissenstransfer mittels Transfer Learning stattfinden kann.

„Mithilfe weiterer KI-basierter Methoden setzen wir eine echtzeitfähige Anomalie-Detektion um, die unzulässige Abweichungen während des Fertigungsprozesses detektiert“, erläutert Wissenschaftler Krüger. Durch die Fehlerursachendiagnose können Maschinenbediener wiederum im Anschluss an das Auftreten einer Anomalie, Fehlerursachen schnell identifizieren und beseitigen. Hierdurch werden Ausfallzeiten reduziert und eine höhere Verfügbarkeit erreicht. Die gesteigerte Prozesssicherheit trägt außerdem zur Vermeidung von Ausschuss bei, da eine Beschädigung der Werkstücke durch Prozessfehler verhindert wird. Dies führt zu einer höheren Qualitätsrate bei gleichzeitig geringerem Ressourceneinsatz. Krüger: „Wir erreichen somit eine deutliche Steigerung der Gesamtanlageneffektivität für die Kleinserienfertigung.“

Dieses Projekt wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Das IFW und die UTTec GmbH & Co. KG bedanken sich für die finanzielle Unterstützung des Projektes.