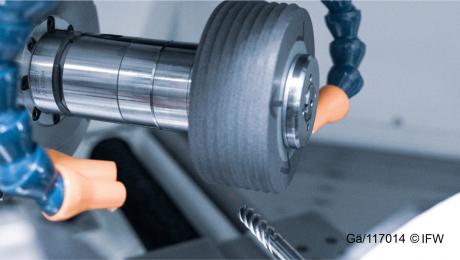

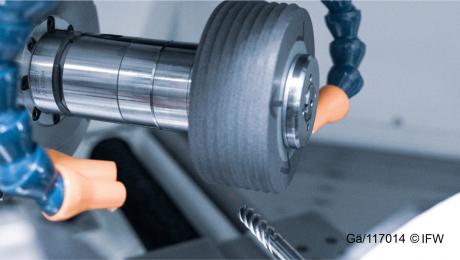

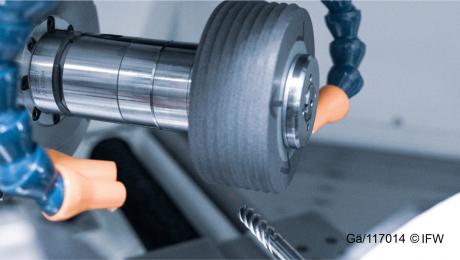

Kontinuierliches Wälzschleifen für die effiziente Herstellung von Hartmetallwerkzeugen

Aufgrund der hohen Produktivität, ist das kontinuierliche Wälzschleifen in der Verzahnungsherstellung bereits das meist genutzte Verfahren. Um den stetig wachsenden Ansprüchen an die Produktivität der Herstellung von Zerspanwerkzeugen gerecht zu werden, wurde der kontinuierliche Wälzschleifprozess am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover auf die Herstellung von Zerspanwerkzeugen angepasst. Durch die Substitution von Zustell- und Freifahrbewegungen ist so erstmals die Herstellung aller umfangsseitigen Funktionselemente in einer Zustellung möglich. Neben der Herleitung der Prozessmethodik konnte das Verfahren am IFW bereits für die Herstellung von HSS-Fräsern angewendet werden und wird zurzeit für die Fertigung von Hartmetallwerkzeugen ausgelegt.

In der Verzahnungsherstellung liegt der Vorteil des verbreiteten kontinuierlichen Wälzschleifprozesses in der gleichzeitigen Bearbeitung aller Zähne, was zu einer erheblichen Effizienzsteigerung gegenüber dem diskontinuierlichen Profilschleifen führt. In der Zerspanwerkzeugherstellung werden die Zähne und Freiflächen ähnlich zu dem diskontinuierlichen Profilschleifen einzeln und nacheinander durch diverse Schleifoperationen hergestellt, wodurch unnötige Nebenzeiten entstehen. Um die Vorteile des konventionellen Wälzschleifens aus der Verzahnungsherstellung auf die Zerspanwerkzeugherstellung zu übertragen, wurde am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Universität hannover ein neuer kontinuierlichen Wälzschleifprozess für Zerspanwerkzeuge entwickelt, der auf dem bereits aus der Verzahnungsherstellung bewährten Prozess basiert. Die Methodik nutzt zur Auslegung der Schleifschnecken und des Schleifprozesses das iterative Newton-Raphson Verfahren, welches zur Lösung mehrdimensionaler, nichtlinearer Gleichungen genutzt wird. Durch das Programm CutS vom IFW werden die Schleifschnecken und weitere Prozessparameter eingestellt und anschließend sowohl die Zerspanwerkzeuge simuliert, als auch die Maschinenprogramme für die Fertigung erstellt. Neben der Prozessherleitung konnten bereits Fräser aus HSS gefertigt werden. Hierbei hat sich gezeigt, dass die Prozesszeiten des neue kontinuierliche Wälzschleifprozess trotz des frühen Entwicklungsstadiums bereits auf einem vergleichbaren Niveau zu der konventionellen Fräserherstellung sind. Um das kontinuierliche Wälzschleifen für die Industrie nutzbar zu machen, zielt das neue, durch die Deutsche Forschungsgemeinschaft DFG geförderte Forschungsprojekt „Fräser Wälzen 3“ des IFW unter anderem darauf ab, den neuen Prozess für die Herstellung von Hartmetallwerkzeugen anzupassen. Das IFW plant darüber hinaus, die Methodik zu erweitern, um auch ungleichgeteilte Werkzeuge herstellen zu können. Durch eine individuelle und belastungsangepasste Auslegung jedes Schleifschneckenganges soll das Prozessverhalten weiter verbessert und der Verschleiß der Fräser reduziert werden. Eine effiziente Gestaltung des Abrichtprozesses soll ebenfalls dazu beitragen, den gesamten Prozessablauf zu optimieren. Durch den kontinuierlichen Wälzschleifprozess sollen in Zukunft hohe Nebenzeiten vermieden und die Fertigungskosten von Zerspanwerkzeugen gesenkt werden.

Aufgrund der hohen Produktivität, ist das kontinuierliche Wälzschleifen in der Verzahnungsherstellung bereits das meist genutzte Verfahren. Um den stetig wachsenden Ansprüchen an die Produktivität der Herstellung von Zerspanwerkzeugen gerecht zu werden, wurde der kontinuierliche Wälzschleifprozess am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover auf die Herstellung von Zerspanwerkzeugen angepasst. Durch die Substitution von Zustell- und Freifahrbewegungen ist so erstmals die Herstellung aller umfangsseitigen Funktionselemente in einer Zustellung möglich. Neben der Herleitung der Prozessmethodik konnte das Verfahren am IFW bereits für die Herstellung von HSS-Fräsern angewendet werden und wird zurzeit für die Fertigung von Hartmetallwerkzeugen ausgelegt.

In der Verzahnungsherstellung liegt der Vorteil des verbreiteten kontinuierlichen Wälzschleifprozesses in der gleichzeitigen Bearbeitung aller Zähne, was zu einer erheblichen Effizienzsteigerung gegenüber dem diskontinuierlichen Profilschleifen führt. In der Zerspanwerkzeugherstellung werden die Zähne und Freiflächen ähnlich zu dem diskontinuierlichen Profilschleifen einzeln und nacheinander durch diverse Schleifoperationen hergestellt, wodurch unnötige Nebenzeiten entstehen. Um die Vorteile des konventionellen Wälzschleifens aus der Verzahnungsherstellung auf die Zerspanwerkzeugherstellung zu übertragen, wurde am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Universität hannover ein neuer kontinuierlichen Wälzschleifprozess für Zerspanwerkzeuge entwickelt, der auf dem bereits aus der Verzahnungsherstellung bewährten Prozess basiert. Die Methodik nutzt zur Auslegung der Schleifschnecken und des Schleifprozesses das iterative Newton-Raphson Verfahren, welches zur Lösung mehrdimensionaler, nichtlinearer Gleichungen genutzt wird. Durch das Programm CutS vom IFW werden die Schleifschnecken und weitere Prozessparameter eingestellt und anschließend sowohl die Zerspanwerkzeuge simuliert, als auch die Maschinenprogramme für die Fertigung erstellt. Neben der Prozessherleitung konnten bereits Fräser aus HSS gefertigt werden. Hierbei hat sich gezeigt, dass die Prozesszeiten des neue kontinuierliche Wälzschleifprozess trotz des frühen Entwicklungsstadiums bereits auf einem vergleichbaren Niveau zu der konventionellen Fräserherstellung sind. Um das kontinuierliche Wälzschleifen für die Industrie nutzbar zu machen, zielt das neue, durch die Deutsche Forschungsgemeinschaft DFG geförderte Forschungsprojekt „Fräser Wälzen 3“ des IFW unter anderem darauf ab, den neuen Prozess für die Herstellung von Hartmetallwerkzeugen anzupassen. Das IFW plant darüber hinaus, die Methodik zu erweitern, um auch ungleichgeteilte Werkzeuge herstellen zu können. Durch eine individuelle und belastungsangepasste Auslegung jedes Schleifschneckenganges soll das Prozessverhalten weiter verbessert und der Verschleiß der Fräser reduziert werden. Eine effiziente Gestaltung des Abrichtprozesses soll ebenfalls dazu beitragen, den gesamten Prozessablauf zu optimieren. Durch den kontinuierlichen Wälzschleifprozess sollen in Zukunft hohe Nebenzeiten vermieden und die Fertigungskosten von Zerspanwerkzeugen gesenkt werden.