Leistungsstarkes Werkzeugspannen durch Aktorik aus Formgedächtnislegierungen

In herkömmlichen Spannmechanismen werden Tellerfederpakete zur Aufbringung der benötigten Spannkraft verwendet. Diese halten die Zugstange ohne eine zusätzliche Energieversorgung zurück, sodass die Werkzeugaufnahme durch das Spannsystem sicher gespannt ist. Um das Lösen, bzw. Spannen zu realisieren, werden ein zusätzlicher Hydraulikzylinder und ein Hydraulikaggregat benötigt. Durch die Druckbeaufschlagung des Hydraulikzylinders werden die Federpakete gestaucht und die Zugstange ausgerückt. Der Hub der Zugstange öffnet die Spannzange und der Spannmechanismus wird gelöst. Wird der Druck auf den Hydraulikzylinder reduziert, drückt die Federkraft der Federpakete die Zugstange in die Ausgangsposition zurück und das System wird gespannt.

Die Nutzung standardisierter Normteile in Form von Tellerfedern ermöglicht eine preiswerte und zuverlässige Möglichkeit der Umsetzung eines Werkzeugspannsystems. Dennoch ist die Spannkraft nicht adaptiv einstellbar und es wird ein zusätzliches Hydraulikaggregat benötigt. Lediglich durch Variation der Anzahl der genutzten Federpakete ist eine Änderung der Spannkraft realisierbar. Zudem unterliegen die Federpakete aufgrund der vielen Lastwechsel und der Reibung zwischen einander dem Verschleiß durch Materialermüdung und Abrasion. Ein alternativer Ansatz zur Realisierung eines Werkzeugspannmechanismus ist daher der Einsatz eines bidirektional wirkenden Aktors. Zum sicheren Spannen einer Werkzeugaufnahme durch einen bidirektional wirkenden Aktor sind eine hohe Spannkraft von mindestens FS = 10.000 N und Spannwege von Δs = 10 mm erforderlich. Weiterhin besteht die Anforderung eines möglichst geringen Bauraums, damit das System in herkömmlichen Spannsystemen nachgerüstet werden kann. Dies ist mit bereits bekannten Aktorlösungen (z.B. Piezoaktoren) auf geringem Bauraum nicht umsetzbar.

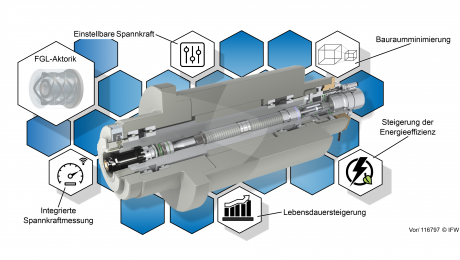

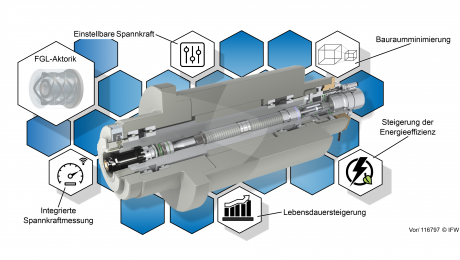

Im Projekt „FGL-Spann“ wird daher ein Aktorsystem auf Basis von Formgedächtnislegierungen (FGL) zum Ersatz der Tellerfederpakete und der Hydraulikeinheit entwickelt und erforscht, welches eine bidirektionale Wirkung zum Spannen und Lösen der Werkzeugaufnahme, sowie eine adaptiv einstellbare Spannkraft ermöglicht. Die Neuentwicklung baut auf Erkenntnissen aus Voruntersuchungen und dem ebenfalls am IFW durchgeführten Forschungsprojekt „Hybride Spindel“ auf. Im genannten Projekt wurde ein adaptives Lagervorspannelement aus einer Ni-Ti-Formgedächtnislegierung erfolgreich entwickelt und erprobt. Aktoren aus Formgedächtnislegierungen können magnetisch oder thermisch aktiviert werden. Die Aktuierung erfolgt durch eine Phasenumwandlung zwischen den austenitischen und martensitischen Gefügeanteilen der Legierungen, sodass sich eine Formänderung der Aktorgeometrie einstellt. Aufgrund ihrer hohen Energiedichte ist es möglich auf engstem Bauraum vergleichbar hohe Druck- und Zugkräfte, wie bei hydraulischen Aktoren, zu erzeugen. Durch die Nutzung der FGL-Technologie soll so eine innovative Neuentwicklung eines Werkzeugspannsystems mit einem Gesamtaktor umgesetzt werden, bestehend aus parallel und in Reihe geschalteten Einzelaktoren aus Formgedächtnislegierungen. Die Verschaltung der Aktoren zu einem Gesamtaktor ermöglicht die Realisierung der geforderten hohen Spannkräfte und Spannwege. Weiterhin wird neben der FGL-Aktorik eine ins Spannsystem integrierte Spannkraftmessung zur Überwachung der wirkenden Spannkraft erforscht.

Ziel des Projekts ist die Umsetzung eines leistungsstarken und adaptiv regelbaren Spannmechanismus mit geringem Bauraum. Gleichzeitig soll eine Steigerung der Verschleißbeständigkeit und der Energieeffizienz von Werkzeugspannsystemen durch die Nutzung von FGL-Aktorik erreicht werden. Weiterhin wird durch das Projekt ein tiefgreifendes Verständnis für die Möglichkeiten und Grenzen der Nutzung innovativer FGL-Technologie generiert.

In herkömmlichen Spannmechanismen werden Tellerfederpakete zur Aufbringung der benötigten Spannkraft verwendet. Diese halten die Zugstange ohne eine zusätzliche Energieversorgung zurück, sodass die Werkzeugaufnahme durch das Spannsystem sicher gespannt ist. Um das Lösen, bzw. Spannen zu realisieren, werden ein zusätzlicher Hydraulikzylinder und ein Hydraulikaggregat benötigt. Durch die Druckbeaufschlagung des Hydraulikzylinders werden die Federpakete gestaucht und die Zugstange ausgerückt. Der Hub der Zugstange öffnet die Spannzange und der Spannmechanismus wird gelöst. Wird der Druck auf den Hydraulikzylinder reduziert, drückt die Federkraft der Federpakete die Zugstange in die Ausgangsposition zurück und das System wird gespannt.

Die Nutzung standardisierter Normteile in Form von Tellerfedern ermöglicht eine preiswerte und zuverlässige Möglichkeit der Umsetzung eines Werkzeugspannsystems. Dennoch ist die Spannkraft nicht adaptiv einstellbar und es wird ein zusätzliches Hydraulikaggregat benötigt. Lediglich durch Variation der Anzahl der genutzten Federpakete ist eine Änderung der Spannkraft realisierbar. Zudem unterliegen die Federpakete aufgrund der vielen Lastwechsel und der Reibung zwischen einander dem Verschleiß durch Materialermüdung und Abrasion. Ein alternativer Ansatz zur Realisierung eines Werkzeugspannmechanismus ist daher der Einsatz eines bidirektional wirkenden Aktors. Zum sicheren Spannen einer Werkzeugaufnahme durch einen bidirektional wirkenden Aktor sind eine hohe Spannkraft von mindestens FS = 10.000 N und Spannwege von Δs = 10 mm erforderlich. Weiterhin besteht die Anforderung eines möglichst geringen Bauraums, damit das System in herkömmlichen Spannsystemen nachgerüstet werden kann. Dies ist mit bereits bekannten Aktorlösungen (z.B. Piezoaktoren) auf geringem Bauraum nicht umsetzbar.

Im Projekt „FGL-Spann“ wird daher ein Aktorsystem auf Basis von Formgedächtnislegierungen (FGL) zum Ersatz der Tellerfederpakete und der Hydraulikeinheit entwickelt und erforscht, welches eine bidirektionale Wirkung zum Spannen und Lösen der Werkzeugaufnahme, sowie eine adaptiv einstellbare Spannkraft ermöglicht. Die Neuentwicklung baut auf Erkenntnissen aus Voruntersuchungen und dem ebenfalls am IFW durchgeführten Forschungsprojekt „Hybride Spindel“ auf. Im genannten Projekt wurde ein adaptives Lagervorspannelement aus einer Ni-Ti-Formgedächtnislegierung erfolgreich entwickelt und erprobt. Aktoren aus Formgedächtnislegierungen können magnetisch oder thermisch aktiviert werden. Die Aktuierung erfolgt durch eine Phasenumwandlung zwischen den austenitischen und martensitischen Gefügeanteilen der Legierungen, sodass sich eine Formänderung der Aktorgeometrie einstellt. Aufgrund ihrer hohen Energiedichte ist es möglich auf engstem Bauraum vergleichbar hohe Druck- und Zugkräfte, wie bei hydraulischen Aktoren, zu erzeugen. Durch die Nutzung der FGL-Technologie soll so eine innovative Neuentwicklung eines Werkzeugspannsystems mit einem Gesamtaktor umgesetzt werden, bestehend aus parallel und in Reihe geschalteten Einzelaktoren aus Formgedächtnislegierungen. Die Verschaltung der Aktoren zu einem Gesamtaktor ermöglicht die Realisierung der geforderten hohen Spannkräfte und Spannwege. Weiterhin wird neben der FGL-Aktorik eine ins Spannsystem integrierte Spannkraftmessung zur Überwachung der wirkenden Spannkraft erforscht.

Ziel des Projekts ist die Umsetzung eines leistungsstarken und adaptiv regelbaren Spannmechanismus mit geringem Bauraum. Gleichzeitig soll eine Steigerung der Verschleißbeständigkeit und der Energieeffizienz von Werkzeugspannsystemen durch die Nutzung von FGL-Aktorik erreicht werden. Weiterhin wird durch das Projekt ein tiefgreifendes Verständnis für die Möglichkeiten und Grenzen der Nutzung innovativer FGL-Technologie generiert.