Leistungssteigerung beim Hartfräsen durch Fräser mit PcBN-Vollkopf

Am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover wird in einer Vielzahl an Forschungsprojekten die Bearbeitung von und mit polykristallinem Bornitrid (PcBN) untersucht. Schwerpunkte dieser Untersuchungen sind die Präparation der Schneidkante und die Schleifbearbeitung des hochharten Schneidstoffs. PcBN eignet sich für die Bearbeitung gehärteter Stahlwerkstücke beim hochproduktiven geometrisch bestimmten Hartdrehen, -fräsen und -reiben. Bisher wurden hierfür PcBN-Schneiden in eine Hartmetallbasis eingelötet oder das Zerspanwerkzeug mit PcBN-Wendeschneidplatten bestückt. Hierdurch ist die Formgebung der Schneiden jedoch erheblich eingeschränkt. Eine Alternative stellt ein monolithischer Schaftwerkzeugkopf aus PcBN dar, sodass eine freie Formgebung ermöglicht wird.

Im Rahmen des Forschungsvorhabens „Ressourceneffizientes Schleifen von PcBN-Schaftwerkzeugen“ hat das Projektteam die technologischen Grundlagen zur 5-Achs-Schleifbearbeitung des sprödharten Schneidstoffs geschaffen. IFW-Mitarbeiter Dominik Müller-Cramm: „Eine besondere Herausforderung war die Auslegung der einzelnen Schleifoperationen. PcBN reagiert empfindlich auf Zugbeanspruchung und das Schleifen führt gleichzeitig zu hohen Bearbeitungskräften. Beim Herstellen einer kompletten Fräsergeometrie gilt es diesen Widerspruch aufzulösen“. Zum Fertigen eines Voll-PcBN-Fräswerkzeugs wurden daher alle Schleifoperationen entsprechend dieser Vorgaben ausgelegt. Auch bei mehrachsigen Schleifoperationen wurden ausschließlich eine Druckbeanspruchung des sprödharten PcBN realisiert.

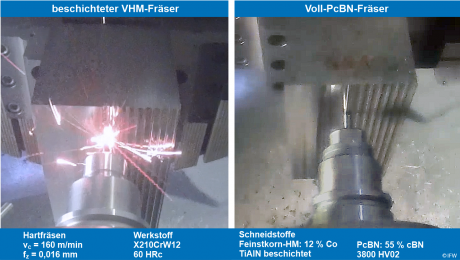

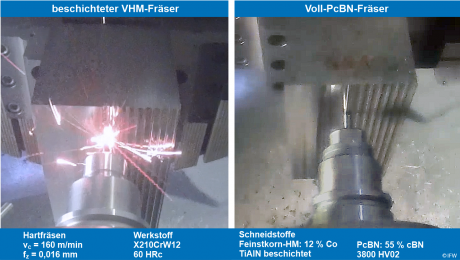

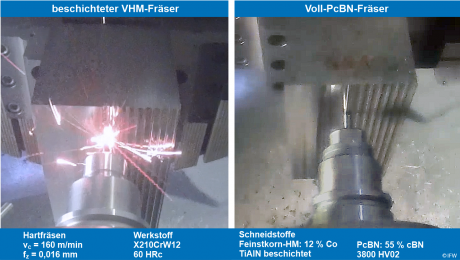

Als Ergebnis stehen Voll-PcBN-Torusfräser mit einem Schneidendurchmesser von 5 mm zur Verfügung. Die Fräswerkzeuge wurden beim Hartfräsen von Kaltarbeitsstahl X210CrW12 der Härte 60 HRc eingesetzt. Zum Vergleich diente ein beschichteter Voll-Hartmetall-Schaftfräser. Während sich beim Voll-Hartmetall-Fräser (VHM) das Prozessverhalten abrupt ändert, sobald die Beschichtung beschädigt ist, zeigt der Voll-PcBN-Fräser zu jedem Zeitpunkt das gleich Prozessverhalten. Hierbei erreichten die PcBN-Fräswerkzeuge einen mehr als dreimal längeren Standweg als die beschichteten VHM-Fräswerkzeuge.

„Die Investition in einen Voll-PcBN-Fräser ist höher als in ein vergleichbares Werkzeug aus beschichtetem VHM. Der Verschleiß des PcBN-Fräsers ist jedoch geringer und kontinuierlicher. Darüber hinaus können derartige Voll-PcBN-Fräser mit geringem Aufwand nachgeschliffen werden. Über den Lebenszyklus ist PcBN daher wirtschaftlicher als Hartmetall“ rechnet Herr Müller-Cramm vor. Entsprechend liegen zukünftige Forschungsschwerpunkte auf wirtschaftlichen Bearbeitungs- und Nachschleifstrategien der Voll-PcBN-Schaftwerkzeuge.

Kontakt:

Für weitere Informationen steht Ihnen Christian Heller, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 511 - 762 - 18066 oder per E-Mail unter heller@ifw.uni-hannover.de gern zur Verfügung.

Am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover wird in einer Vielzahl an Forschungsprojekten die Bearbeitung von und mit polykristallinem Bornitrid (PcBN) untersucht. Schwerpunkte dieser Untersuchungen sind die Präparation der Schneidkante und die Schleifbearbeitung des hochharten Schneidstoffs. PcBN eignet sich für die Bearbeitung gehärteter Stahlwerkstücke beim hochproduktiven geometrisch bestimmten Hartdrehen, -fräsen und -reiben. Bisher wurden hierfür PcBN-Schneiden in eine Hartmetallbasis eingelötet oder das Zerspanwerkzeug mit PcBN-Wendeschneidplatten bestückt. Hierdurch ist die Formgebung der Schneiden jedoch erheblich eingeschränkt. Eine Alternative stellt ein monolithischer Schaftwerkzeugkopf aus PcBN dar, sodass eine freie Formgebung ermöglicht wird.

Im Rahmen des Forschungsvorhabens „Ressourceneffizientes Schleifen von PcBN-Schaftwerkzeugen“ hat das Projektteam die technologischen Grundlagen zur 5-Achs-Schleifbearbeitung des sprödharten Schneidstoffs geschaffen. IFW-Mitarbeiter Dominik Müller-Cramm: „Eine besondere Herausforderung war die Auslegung der einzelnen Schleifoperationen. PcBN reagiert empfindlich auf Zugbeanspruchung und das Schleifen führt gleichzeitig zu hohen Bearbeitungskräften. Beim Herstellen einer kompletten Fräsergeometrie gilt es diesen Widerspruch aufzulösen“. Zum Fertigen eines Voll-PcBN-Fräswerkzeugs wurden daher alle Schleifoperationen entsprechend dieser Vorgaben ausgelegt. Auch bei mehrachsigen Schleifoperationen wurden ausschließlich eine Druckbeanspruchung des sprödharten PcBN realisiert.

Als Ergebnis stehen Voll-PcBN-Torusfräser mit einem Schneidendurchmesser von 5 mm zur Verfügung. Die Fräswerkzeuge wurden beim Hartfräsen von Kaltarbeitsstahl X210CrW12 der Härte 60 HRc eingesetzt. Zum Vergleich diente ein beschichteter Voll-Hartmetall-Schaftfräser. Während sich beim Voll-Hartmetall-Fräser (VHM) das Prozessverhalten abrupt ändert, sobald die Beschichtung beschädigt ist, zeigt der Voll-PcBN-Fräser zu jedem Zeitpunkt das gleich Prozessverhalten. Hierbei erreichten die PcBN-Fräswerkzeuge einen mehr als dreimal längeren Standweg als die beschichteten VHM-Fräswerkzeuge.

„Die Investition in einen Voll-PcBN-Fräser ist höher als in ein vergleichbares Werkzeug aus beschichtetem VHM. Der Verschleiß des PcBN-Fräsers ist jedoch geringer und kontinuierlicher. Darüber hinaus können derartige Voll-PcBN-Fräser mit geringem Aufwand nachgeschliffen werden. Über den Lebenszyklus ist PcBN daher wirtschaftlicher als Hartmetall“ rechnet Herr Müller-Cramm vor. Entsprechend liegen zukünftige Forschungsschwerpunkte auf wirtschaftlichen Bearbeitungs- und Nachschleifstrategien der Voll-PcBN-Schaftwerkzeuge.

Kontakt:

Für weitere Informationen steht Ihnen Christian Heller, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 511 - 762 - 18066 oder per E-Mail unter heller@ifw.uni-hannover.de gern zur Verfügung.