Produktivitätssteigerung beim Werkzeugschleifen dank „fühlender Spindel“

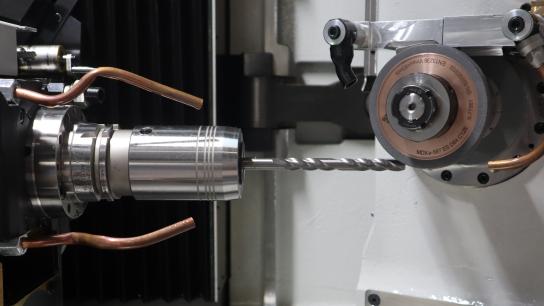

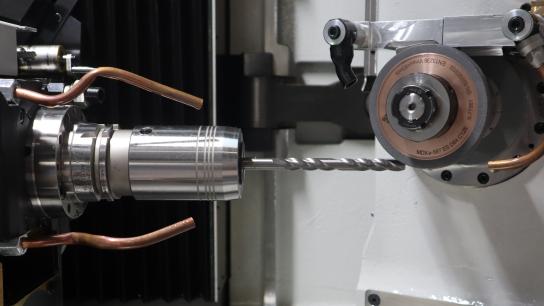

Bei der Schleifbearbeitung von lang auskragenden Vollhartmetallwerkzeugen für das Fräsen und Bohren wird die Spannut in einem Schliff gefertigt. Der sogenannte Tiefschliff bedarf einer hohen Zustellung, sodass aufgrund des hohen Vorschubs hohe Prozesskräfte auf den Werkzeugrohling wirken. Die radial wirkende Abdrängungskraft führt dabei zur Abdrängung des Werkzeugrohlings. Die Abdrängung führt wiederum zu Geometriefehlern und somit zu Ausschuss.

Aktuell wird insbesondere bei Werkstücken mit hohem Länge-zu-Durchmesser-Verhältnis (L/D > 8) eine Lünette zur Aufnahme der Prozesskräfte verwendet. Das Einrichten der Lünette erfordert jedoch einen hohen manuellen Aufwand. Alternativ kann eine Reduzierung der Werkstückabdrängung durch eine Verringerung des Vorschubs erzielt werden, wodurch allerdings auch die Produktivität sinkt. Um dennoch die Formgenauigkeit des Werkstücks bei gleichzeitig hoher Produktivität zu erzielen, hat das IFW einen neuartigen Ansatz zur echtzeitfähigen Abdrängungskompensation erforscht. Auf Basis einer kraftsensitiven Schleifspindel wurde ein Ansatz zur Online-Abdrängungskompensation durch Messung der Prozesskräfte untersucht. Eine angepasste Achszustellung des Werkzeugs im NC-Code während des Prozesses hat dabei die berechnete Abdrängung kompensiert.

Um die Prozesskräfte beim Schleifen messen zu können, hat das IFW im Rahmen des Forschungsprojekts einen Prototyp der „fühlenden Spindel“ mit strukturintegrierten Halbleiter-Dehnungsmessstreifen (DMS) auf der Welle der Schleifspindel entwickelt. Mittels eines Telemetriesystems ist es möglich die Messdaten der DMS, die Temperatur sowie Schwingungen von der rotierenden Spindelwelle an eine Auswerteeinheit zu übertragen. Anhand der Messdaten der „fühlenden Spindel“ und den Achsdaten der Schleifmaschine wurde eine Kraftrekonstruktion der Prozesskräfte in Abhängigkeit der Auskraglänge des Werkstücks entwickelt. Somit ist es nun möglich prozessparallel die Bearbeitungskräfte ohne zusätzliche sensorische Werkzeughalter zu detektieren. Dies hat den Vorteil, dass die Steifigkeit der Schleifmaschine durch zusätzliche Sensorik nicht negativ beeinflusst wird.

Zudem wurde ein Werkstücksteifigkeitsmodell analytisch erarbeitet, welches die Steifigkeit des Werkzeugrohlings in Abhängigkeit des Durchmessers, der Auskraglänge und dem Prozessfortschritt beschreibt. Anhand eines einfachen Rechenmodells muss somit keine zeitintensive Simulation durchgeführt werden. In Kombination mit der „fühlenden Spindel“ hat das IFW somit eine Abdrängungskompensation umgesetzt. Mit den Messdaten der „fühlenden Spindel“ lässt sich die Abdrängungskraft im Prozess ermittelt. Die sich einstellende Abdrängung des Werkstücks berechnet sich anhand des Steifigkeitsmodells des Werkstücks und der wirkenden Kraft. Die Abdrängung wurde anschließend in der Steuerung der Schleifmaschine berücksichtigt und die zu verfahrende Bahnkurve der Zustellachse manipuliert. Somit war es möglich, die Abdrängung des Werkstücks ohne die Abstützung mit einer Lünette zu kompensieren.

Das Projekt „Fühlende Spindel“ ist mit der Entwicklung der sensorischen Spindel und dem Abdrängungsmodell von Vollhartmetall Werkzeugen zu einer adaptiven Abdrängungskompensation abgeschlossen. Mit der „fühlenden Spindel“ ist es erstmals möglich, ohne zusätzliche sensorische Werkzeughalter die Prozesskräfte beim Werkzeugschleifen zu messen. Sie bietet gleichzeitig ein hohes Potenzial für eine Prozess- und Zustandsüberwachung der Maschine. Hierdurch konnte das IFW einen wichtigen Beitrag zur Weiterentwicklung der Vision einer „intelligenten Werkzeugmaschine“ leisten, welcher für zukünftige wissenschaftliche Erkenntnisse beim Schleifen und für Transferprojekte genutzt wird.

Das Transferprojekt „Produktivitätssteigerung beim Werkzeugschleifen mit Hilfe einer “fühlenden Spindel“ wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG). Das IFW dankt der DFG für die finanzielle Unterstützung zur Durchführung des Projektes. Des Weiteren danken die Autoren der VOLLMER WERKE Maschinenfabrik GmbH für die Unterstützung der Arbeiten sowie der Siglinde Vollmer Stiftung Förderung der fachlichen Arbeit.

Kontakt:

Für weitere Informationen steht Ihnen Henning Buhl, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 511 762 5210 oder per E-Mail unter Buhl@ifw.uni-hannover.de gern zur Verfügung.

Bei der Schleifbearbeitung von lang auskragenden Vollhartmetallwerkzeugen für das Fräsen und Bohren wird die Spannut in einem Schliff gefertigt. Der sogenannte Tiefschliff bedarf einer hohen Zustellung, sodass aufgrund des hohen Vorschubs hohe Prozesskräfte auf den Werkzeugrohling wirken. Die radial wirkende Abdrängungskraft führt dabei zur Abdrängung des Werkzeugrohlings. Die Abdrängung führt wiederum zu Geometriefehlern und somit zu Ausschuss.

Aktuell wird insbesondere bei Werkstücken mit hohem Länge-zu-Durchmesser-Verhältnis (L/D > 8) eine Lünette zur Aufnahme der Prozesskräfte verwendet. Das Einrichten der Lünette erfordert jedoch einen hohen manuellen Aufwand. Alternativ kann eine Reduzierung der Werkstückabdrängung durch eine Verringerung des Vorschubs erzielt werden, wodurch allerdings auch die Produktivität sinkt. Um dennoch die Formgenauigkeit des Werkstücks bei gleichzeitig hoher Produktivität zu erzielen, hat das IFW einen neuartigen Ansatz zur echtzeitfähigen Abdrängungskompensation erforscht. Auf Basis einer kraftsensitiven Schleifspindel wurde ein Ansatz zur Online-Abdrängungskompensation durch Messung der Prozesskräfte untersucht. Eine angepasste Achszustellung des Werkzeugs im NC-Code während des Prozesses hat dabei die berechnete Abdrängung kompensiert.

Um die Prozesskräfte beim Schleifen messen zu können, hat das IFW im Rahmen des Forschungsprojekts einen Prototyp der „fühlenden Spindel“ mit strukturintegrierten Halbleiter-Dehnungsmessstreifen (DMS) auf der Welle der Schleifspindel entwickelt. Mittels eines Telemetriesystems ist es möglich die Messdaten der DMS, die Temperatur sowie Schwingungen von der rotierenden Spindelwelle an eine Auswerteeinheit zu übertragen. Anhand der Messdaten der „fühlenden Spindel“ und den Achsdaten der Schleifmaschine wurde eine Kraftrekonstruktion der Prozesskräfte in Abhängigkeit der Auskraglänge des Werkstücks entwickelt. Somit ist es nun möglich prozessparallel die Bearbeitungskräfte ohne zusätzliche sensorische Werkzeughalter zu detektieren. Dies hat den Vorteil, dass die Steifigkeit der Schleifmaschine durch zusätzliche Sensorik nicht negativ beeinflusst wird.

Zudem wurde ein Werkstücksteifigkeitsmodell analytisch erarbeitet, welches die Steifigkeit des Werkzeugrohlings in Abhängigkeit des Durchmessers, der Auskraglänge und dem Prozessfortschritt beschreibt. Anhand eines einfachen Rechenmodells muss somit keine zeitintensive Simulation durchgeführt werden. In Kombination mit der „fühlenden Spindel“ hat das IFW somit eine Abdrängungskompensation umgesetzt. Mit den Messdaten der „fühlenden Spindel“ lässt sich die Abdrängungskraft im Prozess ermittelt. Die sich einstellende Abdrängung des Werkstücks berechnet sich anhand des Steifigkeitsmodells des Werkstücks und der wirkenden Kraft. Die Abdrängung wurde anschließend in der Steuerung der Schleifmaschine berücksichtigt und die zu verfahrende Bahnkurve der Zustellachse manipuliert. Somit war es möglich, die Abdrängung des Werkstücks ohne die Abstützung mit einer Lünette zu kompensieren.

Das Projekt „Fühlende Spindel“ ist mit der Entwicklung der sensorischen Spindel und dem Abdrängungsmodell von Vollhartmetall Werkzeugen zu einer adaptiven Abdrängungskompensation abgeschlossen. Mit der „fühlenden Spindel“ ist es erstmals möglich, ohne zusätzliche sensorische Werkzeughalter die Prozesskräfte beim Werkzeugschleifen zu messen. Sie bietet gleichzeitig ein hohes Potenzial für eine Prozess- und Zustandsüberwachung der Maschine. Hierdurch konnte das IFW einen wichtigen Beitrag zur Weiterentwicklung der Vision einer „intelligenten Werkzeugmaschine“ leisten, welcher für zukünftige wissenschaftliche Erkenntnisse beim Schleifen und für Transferprojekte genutzt wird.

Das Transferprojekt „Produktivitätssteigerung beim Werkzeugschleifen mit Hilfe einer “fühlenden Spindel“ wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG). Das IFW dankt der DFG für die finanzielle Unterstützung zur Durchführung des Projektes. Des Weiteren danken die Autoren der VOLLMER WERKE Maschinenfabrik GmbH für die Unterstützung der Arbeiten sowie der Siglinde Vollmer Stiftung Förderung der fachlichen Arbeit.

Kontakt:

Für weitere Informationen steht Ihnen Henning Buhl, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 511 762 5210 oder per E-Mail unter Buhl@ifw.uni-hannover.de gern zur Verfügung.