Simulative Auslegung und wissensbasierte Herstellung PVD-beschichteter Zerspanwerkzeuge

Der Hauptmarktanteil der heutzutage eingesetzten Zerspanwerkzeuge sind hartstoffbeschichtet. Dabei zählt das PVD-Beschichten zu den bedeutendsten Beschichtungsverfahren. Allerdings ist das Auslegen von, an die Prozess- und Werkstoffbelastung angepassten Schichteigenschaften mit kosten- und zeitintensiven Versuchsreihen verbunden. Der Grund hierfür ist das fehlende Wissen über den Einfluss der Schichteigenschaften in Wechselwirkung mit der Schneidkantenmikrogeometrie auf das thermomechanische Beanspruchungskollektiv. Innerhalb des Vorhabens wird daher dieser Wirkzusammenhang in Betracht auf die resultierenden Verschleiß- und Versagensphänomenen im unterbrochenen Schnitt erforscht.

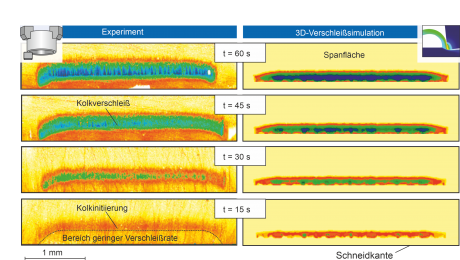

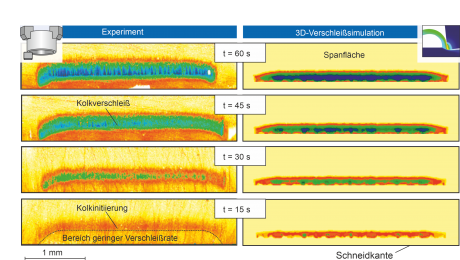

Um dieses Wissen zu generieren und um auf die ressourcenintensiven Zerspanuntersuchungen weitestgehend zu verzichten, wird in diesem Vorhaben auf die Simulationsmethode der FEM (Finite Element Methode) zurückgegriffen. Dieses Verfahren bietet den Vorteil, dass zum einen experimentelle, iterative Optimierungsschleife reduziert werden können. Zum anderen können einzelne Schichteigenschaften, wie beispielsweise die Eigenspannungsverläufe, oder der E-Modul getrennt voneinander variiert werden. Ferner soll mit Hilfe der FEM- Modellierung ein ganzheitlicher Ansatz für die simulative Auslegung und wissensbasierte Herstellung von beschichteten Zerspanwerkzeugen mit angepasster Mikrogeometrie erstellt werden.

An dem Forschungsvorhaben ist neben dem Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover, auch das Institut für Oberflächentechnik (IOT) der RWTH Aachen University beteiligt. Der Schwerpunkt der Untersuchungen am IFW liegt hierbei bei der Entwicklung eines neuartigen Simulationsmodells für den unterbrochenen Schnitt und bei der Durchführung von Zerspanuntersuchungen zur Validierung des neuen Ansatzes.Der Hauptmarktanteil der heutzutage eingesetzten Zerspanwerkzeuge sind hartstoffbeschichtet. Dabei zählt das PVD-Beschichten zu den bedeutendsten Beschichtungsverfahren. Allerdings ist das Auslegen von, an die Prozess- und Werkstoffbelastung angepassten Schichteigenschaften mit kosten- und zeitintensiven Versuchsreihen verbunden. Der Grund hierfür ist das fehlende Wissen über den Einfluss der Schichteigenschaften in Wechselwirkung mit der Schneidkantenmikrogeometrie auf das thermomechanische Beanspruchungskollektiv. Innerhalb des Vorhabens wird daher dieser Wirkzusammenhang in Betracht auf die resultierenden Verschleiß- und Versagensphänomenen im unterbrochenen Schnitt erforscht.

Um dieses Wissen zu generieren und um auf die ressourcenintensiven Zerspanuntersuchungen weitestgehend zu verzichten, wird in diesem Vorhaben auf die Simulationsmethode der FEM (Finite Element Methode) zurückgegriffen. Dieses Verfahren bietet den Vorteil, dass zum einen experimentelle, iterative Optimierungsschleife reduziert werden können. Zum anderen können einzelne Schichteigenschaften, wie beispielsweise die Eigenspannungsverläufe, oder der E-Modul getrennt voneinander variiert werden. Ferner soll mit Hilfe der FEM- Modellierung ein ganzheitlicher Ansatz für die simulative Auslegung und wissensbasierte Herstellung von beschichteten Zerspanwerkzeugen mit angepasster Mikrogeometrie erstellt werden.

An dem Forschungsvorhaben ist neben dem Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover, auch das Institut für Oberflächentechnik (IOT) der RWTH Aachen University beteiligt. Der Schwerpunkt der Untersuchungen am IFW liegt hierbei bei der Entwicklung eines neuartigen Simulationsmodells für den unterbrochenen Schnitt und bei der Durchführung von Zerspanuntersuchungen zur Validierung des neuen Ansatzes.

Für weitere Informationen steht Ihnen Florian Grzeschik vom Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 511 – 762 12320 oder per E-Mail (grzeschik@ifw.uni-hannover.de) gern zur Verfügung.

Der Hauptmarktanteil der heutzutage eingesetzten Zerspanwerkzeuge sind hartstoffbeschichtet. Dabei zählt das PVD-Beschichten zu den bedeutendsten Beschichtungsverfahren. Allerdings ist das Auslegen von, an die Prozess- und Werkstoffbelastung angepassten Schichteigenschaften mit kosten- und zeitintensiven Versuchsreihen verbunden. Der Grund hierfür ist das fehlende Wissen über den Einfluss der Schichteigenschaften in Wechselwirkung mit der Schneidkantenmikrogeometrie auf das thermomechanische Beanspruchungskollektiv. Innerhalb des Vorhabens wird daher dieser Wirkzusammenhang in Betracht auf die resultierenden Verschleiß- und Versagensphänomenen im unterbrochenen Schnitt erforscht.

Um dieses Wissen zu generieren und um auf die ressourcenintensiven Zerspanuntersuchungen weitestgehend zu verzichten, wird in diesem Vorhaben auf die Simulationsmethode der FEM (Finite Element Methode) zurückgegriffen. Dieses Verfahren bietet den Vorteil, dass zum einen experimentelle, iterative Optimierungsschleife reduziert werden können. Zum anderen können einzelne Schichteigenschaften, wie beispielsweise die Eigenspannungsverläufe, oder der E-Modul getrennt voneinander variiert werden. Ferner soll mit Hilfe der FEM- Modellierung ein ganzheitlicher Ansatz für die simulative Auslegung und wissensbasierte Herstellung von beschichteten Zerspanwerkzeugen mit angepasster Mikrogeometrie erstellt werden.

An dem Forschungsvorhaben ist neben dem Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover, auch das Institut für Oberflächentechnik (IOT) der RWTH Aachen University beteiligt. Der Schwerpunkt der Untersuchungen am IFW liegt hierbei bei der Entwicklung eines neuartigen Simulationsmodells für den unterbrochenen Schnitt und bei der Durchführung von Zerspanuntersuchungen zur Validierung des neuen Ansatzes.Der Hauptmarktanteil der heutzutage eingesetzten Zerspanwerkzeuge sind hartstoffbeschichtet. Dabei zählt das PVD-Beschichten zu den bedeutendsten Beschichtungsverfahren. Allerdings ist das Auslegen von, an die Prozess- und Werkstoffbelastung angepassten Schichteigenschaften mit kosten- und zeitintensiven Versuchsreihen verbunden. Der Grund hierfür ist das fehlende Wissen über den Einfluss der Schichteigenschaften in Wechselwirkung mit der Schneidkantenmikrogeometrie auf das thermomechanische Beanspruchungskollektiv. Innerhalb des Vorhabens wird daher dieser Wirkzusammenhang in Betracht auf die resultierenden Verschleiß- und Versagensphänomenen im unterbrochenen Schnitt erforscht.

Um dieses Wissen zu generieren und um auf die ressourcenintensiven Zerspanuntersuchungen weitestgehend zu verzichten, wird in diesem Vorhaben auf die Simulationsmethode der FEM (Finite Element Methode) zurückgegriffen. Dieses Verfahren bietet den Vorteil, dass zum einen experimentelle, iterative Optimierungsschleife reduziert werden können. Zum anderen können einzelne Schichteigenschaften, wie beispielsweise die Eigenspannungsverläufe, oder der E-Modul getrennt voneinander variiert werden. Ferner soll mit Hilfe der FEM- Modellierung ein ganzheitlicher Ansatz für die simulative Auslegung und wissensbasierte Herstellung von beschichteten Zerspanwerkzeugen mit angepasster Mikrogeometrie erstellt werden.

An dem Forschungsvorhaben ist neben dem Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover, auch das Institut für Oberflächentechnik (IOT) der RWTH Aachen University beteiligt. Der Schwerpunkt der Untersuchungen am IFW liegt hierbei bei der Entwicklung eines neuartigen Simulationsmodells für den unterbrochenen Schnitt und bei der Durchführung von Zerspanuntersuchungen zur Validierung des neuen Ansatzes.

Für weitere Informationen steht Ihnen Florian Grzeschik vom Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 511 – 762 12320 oder per E-Mail (grzeschik@ifw.uni-hannover.de) gern zur Verfügung.