Sonderforschungsbereich „Tailored Forming“ wird vier weitere Jahre gefördert

Mit individuell angefertigten Bauteilen Ressourcen einsparen

Im Rahmen des Sonderforschungsbereichs (SFB) 1153 „Tailored Forming“ erforschen Wissenschaftlerinnen und Wissenschaftler der Leibniz Universität Hannover, des Laser Zentrums Hannover (LZH) und des Instituts für Integrierte Produktion (IPH) sowie der Fachgruppe Datenmanagement im Maschinenbau (DMB) der Universität Paderborn seit 2015 sehr erfolgreich neue Fertigungstechniken zur Produktion hybrider, also aus unterschiedlichen Werkstoffen bestehender, Bauteile. Ziel ist es, anforderungsgerechte Bauteile durch das Verwenden unterschiedlicher Werkstoffe herzustellen. Dadurch lassen sich die Kosten oder das Gewicht von Bauteilen reduzieren und gleichzeitig die Leistungsfähigkeit verbessern. Der SFB leistet somit einen wichtigen Beitrag zur Einsparung von Ressourcen und eröffnet neue Möglichkeiten in der Anwendung. Die DFG hat die Tragfähigkeit des Forschungskonzepts nun erneut bestätigt und eine dritte Förderperiode bewilligt.

„Wir freuen uns, dass unser innovativer Ansatz, Fertigungs- und Entwicklungsprozesse ganzheitlich zu betrachten, die DFG überzeugt und wir unsere Forschungsergebnisse in einer dritten Förderperiode nun noch ein Stück näher in Richtung industrielle Anwendung bringen können“, sagt Prof. Dr.-Ing. Bernd-Arno Behrens, Sprecher des Sonderforschungsbereichs.

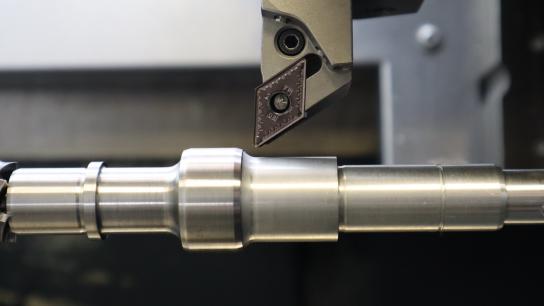

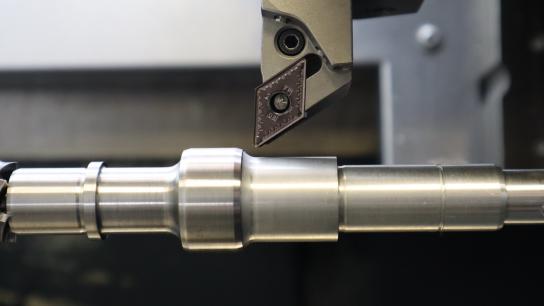

Die Zielsetzung des Sonderforschungsbereichs besteht darin, grundlegende Gestaltungs- und Verfahrensgesetzmäßigkeiten für die Fertigung hybrider Bauteile aus unterschiedlichen Werkstoffkombinationen zu definieren und anwendbar zu machen. Im Gegensatz zu herkömmlichen Prozessketten, bei denen die Verbindung der Halbzeuge erst während der Umformung oder am Ende der Fertigungskette erfolgt, wird dies im Sonderforschungsbereich „Tailored Forming“ bereits vor dem Umformprozess realisiert. Auf diese Weise lassen sich Bauteile fertigen, die den geforderten lokalen Anforderungsprofilen wesentlich besser entsprechen können. Finaler Schritt dieser Prozesskette ist die spanende Fertigung. Sie beeinflusst maßgeblich die Oberflächen- und Randzoneneigenschaften der Bauteile sowie deren Einsatzverhalten und ihre Lebensdauer. Am IFW untersuchen zwei Wissenschaftlerinnen in ihren Projekten diesen Themenkomplex.

In ihren Teilprojekten „Funktionsangepasste Prozessplanung“ und „Maschinentechnologie“ gehen Dr.-Ing. Vannila Prasanthan und Miriam Handrup der Frage nach, wie hybride Bauteile mit optimalen Eigenschaften produktiv spanend gefertigt werden können. Sie erforschen, wie Randzoneneigenschaften schon in der Prozessplanung berücksichtigt und gezielt eingestellt werden können. So kann das erhebliche Potenzial zur Verbesserung der Bauteilfunktionalität und -lebensdauer ausgeschöpft werden. Neben der funktionsangepassten Prozessplanung wollen die Wissenschaftlerinnen mit innovativen Überwachungs- und Regelungsansätzen den Prozess automatisieren. Dies ermöglicht trotz hoher Fertigungsvarianzen der umgeformten Halbzeuge eine Steigerung der Produktivität.

Mit individuell angefertigten Bauteilen Ressourcen einsparen

Im Rahmen des Sonderforschungsbereichs (SFB) 1153 „Tailored Forming“ erforschen Wissenschaftlerinnen und Wissenschaftler der Leibniz Universität Hannover, des Laser Zentrums Hannover (LZH) und des Instituts für Integrierte Produktion (IPH) sowie der Fachgruppe Datenmanagement im Maschinenbau (DMB) der Universität Paderborn seit 2015 sehr erfolgreich neue Fertigungstechniken zur Produktion hybrider, also aus unterschiedlichen Werkstoffen bestehender, Bauteile. Ziel ist es, anforderungsgerechte Bauteile durch das Verwenden unterschiedlicher Werkstoffe herzustellen. Dadurch lassen sich die Kosten oder das Gewicht von Bauteilen reduzieren und gleichzeitig die Leistungsfähigkeit verbessern. Der SFB leistet somit einen wichtigen Beitrag zur Einsparung von Ressourcen und eröffnet neue Möglichkeiten in der Anwendung. Die DFG hat die Tragfähigkeit des Forschungskonzepts nun erneut bestätigt und eine dritte Förderperiode bewilligt.

„Wir freuen uns, dass unser innovativer Ansatz, Fertigungs- und Entwicklungsprozesse ganzheitlich zu betrachten, die DFG überzeugt und wir unsere Forschungsergebnisse in einer dritten Förderperiode nun noch ein Stück näher in Richtung industrielle Anwendung bringen können“, sagt Prof. Dr.-Ing. Bernd-Arno Behrens, Sprecher des Sonderforschungsbereichs.

Die Zielsetzung des Sonderforschungsbereichs besteht darin, grundlegende Gestaltungs- und Verfahrensgesetzmäßigkeiten für die Fertigung hybrider Bauteile aus unterschiedlichen Werkstoffkombinationen zu definieren und anwendbar zu machen. Im Gegensatz zu herkömmlichen Prozessketten, bei denen die Verbindung der Halbzeuge erst während der Umformung oder am Ende der Fertigungskette erfolgt, wird dies im Sonderforschungsbereich „Tailored Forming“ bereits vor dem Umformprozess realisiert. Auf diese Weise lassen sich Bauteile fertigen, die den geforderten lokalen Anforderungsprofilen wesentlich besser entsprechen können. Finaler Schritt dieser Prozesskette ist die spanende Fertigung. Sie beeinflusst maßgeblich die Oberflächen- und Randzoneneigenschaften der Bauteile sowie deren Einsatzverhalten und ihre Lebensdauer. Am IFW untersuchen zwei Wissenschaftlerinnen in ihren Projekten diesen Themenkomplex.

In ihren Teilprojekten „Funktionsangepasste Prozessplanung“ und „Maschinentechnologie“ gehen Dr.-Ing. Vannila Prasanthan und Miriam Handrup der Frage nach, wie hybride Bauteile mit optimalen Eigenschaften produktiv spanend gefertigt werden können. Sie erforschen, wie Randzoneneigenschaften schon in der Prozessplanung berücksichtigt und gezielt eingestellt werden können. So kann das erhebliche Potenzial zur Verbesserung der Bauteilfunktionalität und -lebensdauer ausgeschöpft werden. Neben der funktionsangepassten Prozessplanung wollen die Wissenschaftlerinnen mit innovativen Überwachungs- und Regelungsansätzen den Prozess automatisieren. Dies ermöglicht trotz hoher Fertigungsvarianzen der umgeformten Halbzeuge eine Steigerung der Produktivität.