Ultrapräzise Positionierung von Werkstücken durch schwebendes Führungssystem

In der Mikroelektronik, Optik, Luft- und Raumfahrt und Medizintechnik werden submikrometergenaue Toleranzen und Oberflächengüten für die Herstellung von Bauteilen und Komponenten gefordert. Daher ist eine Ultrapräzisionsbearbeitung unausweichlich. Insbesondere in der mikroproduktionstechnischen Zerspanung basieren Werkzeugmaschinen aber auf skalierten Variationen herkömmlicher Makrofertigungskonzepte. Die Übertragbarkeit und Skalierbarkeit dieser Konzepte, insbesondere bei den Führungssystemen, werden durch Störeffekte wie Reibungs- und Stick-Slip-Effekte beeinträchtigt. Das DFG-Projekt „Medienfreies und berührungsloses Mehrkoordinaten-Positioniersystem unter Verwendung von Ultraschall-Levitation und Magnetischen Führungen” erforscht ein reibungsfreies Führungssystem, das zur präzisen Führung und Bewegung von Werkstücken und Werkzeugen verwendet wird.

Um eine präzise Positionierung trotz dieser Herausforderungen zu ermöglichen, haben sich verschiedene Ansätze etabliert. Dazu gehören fluidostatische Führungen, Magnetführungen und Ultraschall-Levitation. Diese Ansätze erfordern jedoch einen konstruktiven Umgriff – wie im Fall von Magnet- oder Ultraschallführungen – oder eine dedizierte Zuführung eines Mediums, um eine präzise Führung zu ermöglichen. Bei einem Umgriff wird der Bauraum der Maschine vergrößert und die Herabskalierbarkeit für Präzisionsanwendungen wesentlich begrenzt. Bei der Fluidversorgung entsteht ein technisch komplexer Gesamtaufbau durch den zusätzlichen technischen Aufwand für die Medienzu- bzw. ‑abfuhr und -aufbereitung. Außerdem sind die realisierbaren Steifigkeiten limitiert.

Im Rahmen des DFG-Forschungsprojekts wird die Konzeption einer planaren Ultraschall-Levitations-Magnetführung (ULM-Führung) untersucht. In einem Vorgängerprojekt wurde die ULM-Führung bereits erfolgreich für ein einachsiges Führungssystem aufgebaut. Die Erkenntnisse sollen nun auf ein planares Führungssystem übertragen und das Führungsverhalten durch neue Aktoren optimiert werden.

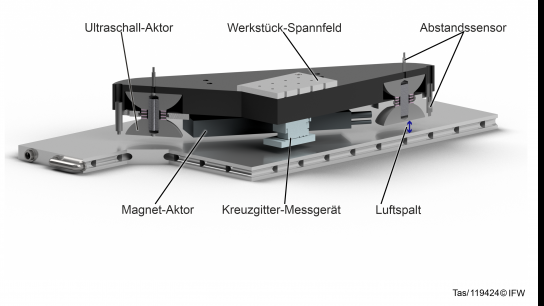

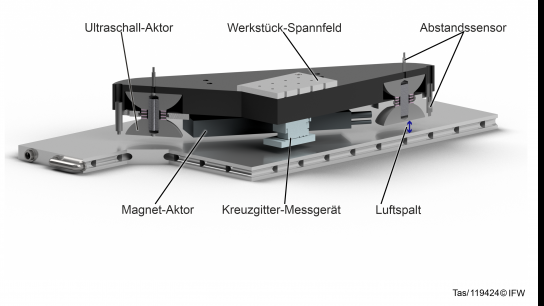

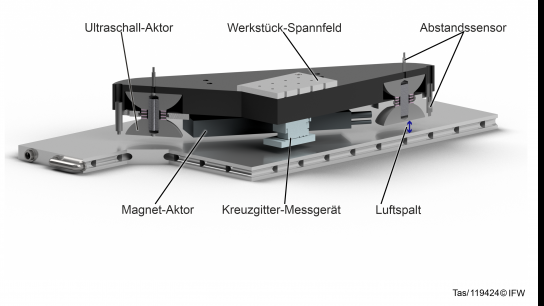

Bei der ULM-Führung werden die Ultraschall-Aktoren in einer Schwingungsresonanz betrieben. Dadurch wird ein Luftkissen aufgrund des statischen Druckanteils des Ultraschallfeldes erzeugt. Das Luftkissen hebt den Schlitten des Führungssystems durch Druckkräfte an und bringt diesen zum Schweben. Die Unidirektionalität der Ultraschall-Aktoren erfordert die Integration von Magnet-Aktoren, die das System durch Zugkräfte stabilisieren. Dieses hybride Aktorsystem ermöglicht die Kontrolle über drei Freiheitsgrade – Neigen, Kippen und Hub – sowie über die Steifigkeit in Richtung des Hubs. Zur Überwachung dieser Freiheitsgrade und des Luftspalts werden Abstandssensoren eingesetzt.

Die planare ULM-Führung eröffnet die Möglichkeit einer kontakt- und medienfreien Führung von Werkstücken und Werkzeugen. Im Vergleich zu anderen Führungssystemen, wie beispielsweise der kombinierten Magnet-Luftführung, weist dieses System eine erhöhte Steifigkeit auf. Mittels eines geschlossenen Regelkreises kann das System im Bereich von Mikrometern positioniert werden. Dies ermöglicht eine Kompensation von statischen und dynamischen Störeinflüssen, wie sie beispielsweise durch thermische Dehnungen oder Strukturschwingungen hervorgerufen werden. Die neuartige hybride Lagerstruktur weist eine verhältnismäßig geringe Nachgiebigkeit von < 50 µm/kN auf, was für Präzisionsfertigungsanwendungen von erheblichem Interesse ist.

In der Mikroelektronik, Optik, Luft- und Raumfahrt und Medizintechnik werden submikrometergenaue Toleranzen und Oberflächengüten für die Herstellung von Bauteilen und Komponenten gefordert. Daher ist eine Ultrapräzisionsbearbeitung unausweichlich. Insbesondere in der mikroproduktionstechnischen Zerspanung basieren Werkzeugmaschinen aber auf skalierten Variationen herkömmlicher Makrofertigungskonzepte. Die Übertragbarkeit und Skalierbarkeit dieser Konzepte, insbesondere bei den Führungssystemen, werden durch Störeffekte wie Reibungs- und Stick-Slip-Effekte beeinträchtigt. Das DFG-Projekt „Medienfreies und berührungsloses Mehrkoordinaten-Positioniersystem unter Verwendung von Ultraschall-Levitation und Magnetischen Führungen” erforscht ein reibungsfreies Führungssystem, das zur präzisen Führung und Bewegung von Werkstücken und Werkzeugen verwendet wird.

Um eine präzise Positionierung trotz dieser Herausforderungen zu ermöglichen, haben sich verschiedene Ansätze etabliert. Dazu gehören fluidostatische Führungen, Magnetführungen und Ultraschall-Levitation. Diese Ansätze erfordern jedoch einen konstruktiven Umgriff – wie im Fall von Magnet- oder Ultraschallführungen – oder eine dedizierte Zuführung eines Mediums, um eine präzise Führung zu ermöglichen. Bei einem Umgriff wird der Bauraum der Maschine vergrößert und die Herabskalierbarkeit für Präzisionsanwendungen wesentlich begrenzt. Bei der Fluidversorgung entsteht ein technisch komplexer Gesamtaufbau durch den zusätzlichen technischen Aufwand für die Medienzu- bzw. ‑abfuhr und -aufbereitung. Außerdem sind die realisierbaren Steifigkeiten limitiert.

Im Rahmen des DFG-Forschungsprojekts wird die Konzeption einer planaren Ultraschall-Levitations-Magnetführung (ULM-Führung) untersucht. In einem Vorgängerprojekt wurde die ULM-Führung bereits erfolgreich für ein einachsiges Führungssystem aufgebaut. Die Erkenntnisse sollen nun auf ein planares Führungssystem übertragen und das Führungsverhalten durch neue Aktoren optimiert werden.

Bei der ULM-Führung werden die Ultraschall-Aktoren in einer Schwingungsresonanz betrieben. Dadurch wird ein Luftkissen aufgrund des statischen Druckanteils des Ultraschallfeldes erzeugt. Das Luftkissen hebt den Schlitten des Führungssystems durch Druckkräfte an und bringt diesen zum Schweben. Die Unidirektionalität der Ultraschall-Aktoren erfordert die Integration von Magnet-Aktoren, die das System durch Zugkräfte stabilisieren. Dieses hybride Aktorsystem ermöglicht die Kontrolle über drei Freiheitsgrade – Neigen, Kippen und Hub – sowie über die Steifigkeit in Richtung des Hubs. Zur Überwachung dieser Freiheitsgrade und des Luftspalts werden Abstandssensoren eingesetzt.

Die planare ULM-Führung eröffnet die Möglichkeit einer kontakt- und medienfreien Führung von Werkstücken und Werkzeugen. Im Vergleich zu anderen Führungssystemen, wie beispielsweise der kombinierten Magnet-Luftführung, weist dieses System eine erhöhte Steifigkeit auf. Mittels eines geschlossenen Regelkreises kann das System im Bereich von Mikrometern positioniert werden. Dies ermöglicht eine Kompensation von statischen und dynamischen Störeinflüssen, wie sie beispielsweise durch thermische Dehnungen oder Strukturschwingungen hervorgerufen werden. Die neuartige hybride Lagerstruktur weist eine verhältnismäßig geringe Nachgiebigkeit von < 50 µm/kN auf, was für Präzisionsfertigungsanwendungen von erheblichem Interesse ist.