Von Mikro bis Meter – Präzisionsbearbeitung im kleinen und großen Maßstab

Bei der Fertigung von hochpräzisen und funktionellen Bauteilen kommt es auf jeden Mikrometer an. Sowohl im kleinen als auch im großen Maßstab ist das Einhalten enger Toleranzen an die Maßhaltigkeit und die Oberflächengüten von zentraler Bedeutung. Das IFW hat hierfür zwei neue Werkzeugmaschinen beschafft.

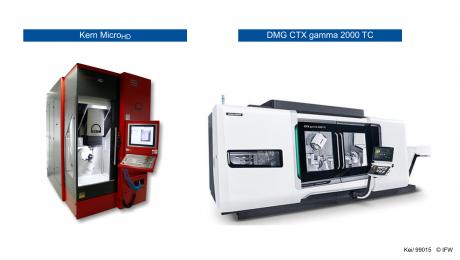

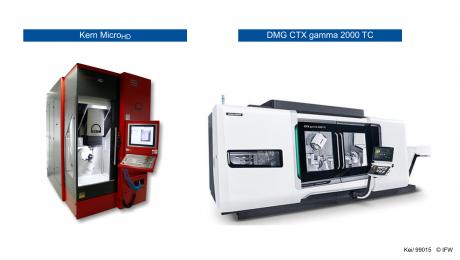

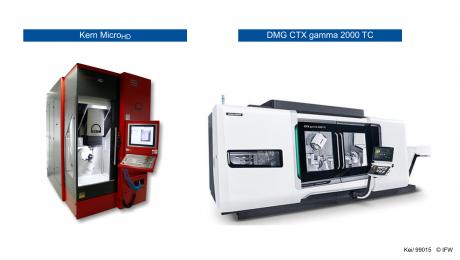

Bei der Herstellung von optischen Komponenten ist ein hohes Maß an Präzision und Wiederholgenauigkeit gefordert. Hierfür wurde im Rahmen des von der DFG geförderten Exzellenzclusters „PhoenixD – Photonics, Optics, Engineering – Innovation Across Disciplines“ ein 5-Achs-Präzisions-Beitungszentrum vom Typ Micro HD der Firma Kern Microtechnik GmbH beschafft. Am IFW wird dabei das Präzisionsfräsen zur Herstellung von optischen Komponenten erforscht. Mit diesem Verfahren lassen sich hohe Oberflächenqualitäten für optische Anwendungen in einem einzelnen Fertigungsschritt herstellen.

Das 5-Achs-Präzisions-Bearbeitungszentrum Micro HD zeichnet sich besonders durch eine Positionsunsicherheit von kleiner 1 µm aus. Hierdurch können beispielsweise Mikrokanäle (ca. 1 µm Durchmesser) für optische Komponenten mit der notwendigen Präzision spanend erzeugt werden. Die sehr hohen Vorschubgeschwindigkeiten bis maximal 60 m/min erlauben zudem die Herstellung spiegelnder Hochglanzoberflächen. Durch die 5-Achs-Simultanbearbeitung können definierte Strukturen auf Freiformflächen wie beispielsweise Turbinenschaufeln eingebracht werden.

Die neu angeschaffte Präzisionsmaschine findet ihren Platz im neu eingerichteten Präzisionslabor des IFW. Dabei soll in weiteren Forschungsarbeiten ein Qualitätsregelkreis für die Präzisionsbearbeitung entwickelt werden. Hierdurch wird es möglich sein, eine hohe Werkstückqualität sicherzustellen und die Anlaufzeiten bei der Herstellung optischer Elemente zu reduzieren. Der hohe Digitalisierungsgrad der Micro HD ermöglichet den Forschenden die Erfassung und Echtzeitaufzeichnung von bis zu 30 Maschinensignalen. Ziel ist es, die Präzision und Produktivität von Fräsprozessen mit einer umfassenden Prozessregelung zu erhöhen und die erzeugten Daten zur Abbildung (digitaler Zwilling) und Abschätzung des Einsatzverhaltens zu nutzen.

Auch im großen Maßstab wird in Zukunft hochpräsize bearbeitet

Um Skaleneffekte zu untersuchen und Großbauteile im Meterbereich mit maximaler Präzision zu bearbeiten, wurde zudem ein Dreh-Fräszentrum vom Typ CTX gamma 2000 TC des Herstellers DMG MORI AG angeschafft. Mit der neuen Maschine sollen Untersuchungen im Rahmen der Programmatik des am Campus Maschinenbau Garbsen neu errichteten Forschungsbaus „SCALE“ skalenübergreifende Effekte in der Zerspanung untersucht werden. Dafür bietet das Dreh- und Fräszentrum für die 6-Seiten-Komplettbearbeitung bis zu 4.000 Nm Spindelantrieb höchste Zerspanleistungen bei einem Zeitspanvolumen von bis zu 1.584 cm³/min. Es können max. 2.000 mm lange Werkstücke mit einem Durchmesser von bis zu 700 mm in einer Aufspannung zerspant werden. Die ultrakompakte Dreh-Frässpindel mit bis zu 220 Nm Drehmoment ermöglicht ein vielfältiges Anwendungsspektrum. Industrienahe Problemstellungen bei der Großteilzerspanung wie Bauteilschwingungen oder -unwucht, Stabilität langauskragender Werkzeuge oder Spanungsdicken > 1 mm werden in zukünftigen Forschungsprojekten am IFW bearbeitet.

Mit der Kern Micro HD und der DMG CTX gamma 2000 TC erweitert das IFW seinen bereits umfangreichen Maschinenparkt um ein hoch modernes, dynamisches Bearbeitungszentrum für Zukunftsthemen in der Mikrobearbeitung sowie der Großteilefertigung und kann bei der Entwicklung neuer Herstellungsverfahren für hochpräzise und funktionelle Bauteile von klein bis groß einen wissenschaftlichen Beitrag leisten.

Sollten Sie Interesse an den Themen der Mikrobearbeitung oder Großteilefertigung haben, oder benötigen Unterstützung bei Fragestellungen rund um die Fertigung und spanende Prozesskette, hilft Ihnen das IFW gerne weiter.

Das Institut für Fertigungstechnik und Werkzeugmaschinen bedankt sich recht Herzlich bei der Deutschen Forschungsgemeinschaft (DFG) für die Unterstützung.

Kontakt:

Für weitere Informationen steht Ihnen Herr Michael Keitel, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 511 762 18229 oder per E-Mail unter keitel@ifw.uni-hannover.de gern zur Verfügung.

Bei der Fertigung von hochpräzisen und funktionellen Bauteilen kommt es auf jeden Mikrometer an. Sowohl im kleinen als auch im großen Maßstab ist das Einhalten enger Toleranzen an die Maßhaltigkeit und die Oberflächengüten von zentraler Bedeutung. Das IFW hat hierfür zwei neue Werkzeugmaschinen beschafft.

Bei der Herstellung von optischen Komponenten ist ein hohes Maß an Präzision und Wiederholgenauigkeit gefordert. Hierfür wurde im Rahmen des von der DFG geförderten Exzellenzclusters „PhoenixD – Photonics, Optics, Engineering – Innovation Across Disciplines“ ein 5-Achs-Präzisions-Beitungszentrum vom Typ Micro HD der Firma Kern Microtechnik GmbH beschafft. Am IFW wird dabei das Präzisionsfräsen zur Herstellung von optischen Komponenten erforscht. Mit diesem Verfahren lassen sich hohe Oberflächenqualitäten für optische Anwendungen in einem einzelnen Fertigungsschritt herstellen.

Das 5-Achs-Präzisions-Bearbeitungszentrum Micro HD zeichnet sich besonders durch eine Positionsunsicherheit von kleiner 1 µm aus. Hierdurch können beispielsweise Mikrokanäle (ca. 1 µm Durchmesser) für optische Komponenten mit der notwendigen Präzision spanend erzeugt werden. Die sehr hohen Vorschubgeschwindigkeiten bis maximal 60 m/min erlauben zudem die Herstellung spiegelnder Hochglanzoberflächen. Durch die 5-Achs-Simultanbearbeitung können definierte Strukturen auf Freiformflächen wie beispielsweise Turbinenschaufeln eingebracht werden.

Die neu angeschaffte Präzisionsmaschine findet ihren Platz im neu eingerichteten Präzisionslabor des IFW. Dabei soll in weiteren Forschungsarbeiten ein Qualitätsregelkreis für die Präzisionsbearbeitung entwickelt werden. Hierdurch wird es möglich sein, eine hohe Werkstückqualität sicherzustellen und die Anlaufzeiten bei der Herstellung optischer Elemente zu reduzieren. Der hohe Digitalisierungsgrad der Micro HD ermöglichet den Forschenden die Erfassung und Echtzeitaufzeichnung von bis zu 30 Maschinensignalen. Ziel ist es, die Präzision und Produktivität von Fräsprozessen mit einer umfassenden Prozessregelung zu erhöhen und die erzeugten Daten zur Abbildung (digitaler Zwilling) und Abschätzung des Einsatzverhaltens zu nutzen.

Auch im großen Maßstab wird in Zukunft hochpräsize bearbeitet

Um Skaleneffekte zu untersuchen und Großbauteile im Meterbereich mit maximaler Präzision zu bearbeiten, wurde zudem ein Dreh-Fräszentrum vom Typ CTX gamma 2000 TC des Herstellers DMG MORI AG angeschafft. Mit der neuen Maschine sollen Untersuchungen im Rahmen der Programmatik des am Campus Maschinenbau Garbsen neu errichteten Forschungsbaus „SCALE“ skalenübergreifende Effekte in der Zerspanung untersucht werden. Dafür bietet das Dreh- und Fräszentrum für die 6-Seiten-Komplettbearbeitung bis zu 4.000 Nm Spindelantrieb höchste Zerspanleistungen bei einem Zeitspanvolumen von bis zu 1.584 cm³/min. Es können max. 2.000 mm lange Werkstücke mit einem Durchmesser von bis zu 700 mm in einer Aufspannung zerspant werden. Die ultrakompakte Dreh-Frässpindel mit bis zu 220 Nm Drehmoment ermöglicht ein vielfältiges Anwendungsspektrum. Industrienahe Problemstellungen bei der Großteilzerspanung wie Bauteilschwingungen oder -unwucht, Stabilität langauskragender Werkzeuge oder Spanungsdicken > 1 mm werden in zukünftigen Forschungsprojekten am IFW bearbeitet.

Mit der Kern Micro HD und der DMG CTX gamma 2000 TC erweitert das IFW seinen bereits umfangreichen Maschinenparkt um ein hoch modernes, dynamisches Bearbeitungszentrum für Zukunftsthemen in der Mikrobearbeitung sowie der Großteilefertigung und kann bei der Entwicklung neuer Herstellungsverfahren für hochpräzise und funktionelle Bauteile von klein bis groß einen wissenschaftlichen Beitrag leisten.

Sollten Sie Interesse an den Themen der Mikrobearbeitung oder Großteilefertigung haben, oder benötigen Unterstützung bei Fragestellungen rund um die Fertigung und spanende Prozesskette, hilft Ihnen das IFW gerne weiter.

Das Institut für Fertigungstechnik und Werkzeugmaschinen bedankt sich recht Herzlich bei der Deutschen Forschungsgemeinschaft (DFG) für die Unterstützung.

Kontakt:

Für weitere Informationen steht Ihnen Herr Michael Keitel, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 511 762 18229 oder per E-Mail unter keitel@ifw.uni-hannover.de gern zur Verfügung.