Additive Fertigung

Additive Fertigung bezeichnet die Produktion von Bauteilen durch schichtweisen Materialauftrag aus formlosem Werkstoff, die automatisiert auf Basis von digitalen 3D-Modellen abläuft. Dies kann mit verschiedenen physikalischen und chemischen Prinzipien zum stoffschlüssigen Fügen und zur gezielten Erzeugung von Konturen in jeder Schicht kombiniert werden. Die Fügeprinzipien bestimmen mit den Prozessbedingungen, die von den Maschinen vorgegeben werden, welche Werkstoffe verarbeitet und welche Produkteigenschaften erreicht werden können. So umfasst die Kategorie Additive Fertigung eine Vielzahl von Verfahren, die sich in Alter, Reifegrad, industrieller Anwendung, Potenzial, Dynamik der Weiterentwicklung und technologischen Randbedingungen massiv unterscheiden.

Inhaltsverzeichnis

- 1 Allgemeines zur Additiven Fertigung

- 2 Verfahrensbeschreibungen

- 2.1 Laserstrahlschmelzen (LSS)

- 2.2 Elektronenstrahlschmelzen (EBM)

- 2.3 Additives Auftragschweißen (LMD)

- 2.4 Laser-Sintern (LS)

- 2.5 Binderjetting (BJ)

- 2.6 Fused Deposition Modeling (FDM) oder Fused Filament Fabrication (FFF)

- 2.7 Laminated Object Manufacturing (LOM)

- 2.8 Stereolithografie (SLA)

- 2.9 Ausgewählte Forschungsthemen

- 2.10 Hersteller und Entwickler

- 3 Quellenangaben

- 4 Weiterführende Suche

Allgemeines zur Additiven Fertigung

Aus der besonders engen wechselseitigen Abhängigkeit von Prozess, Werkstoff und Maschine resultieren große Herausforderungen für die Erschließung weiterer Werkstoffe, für die Kombination mehrerer Werkstoffe oder gar unterschiedlicher Werkstoffklassen. Erreichbare Eigenschaftsprofile übersteigen in Einzelfällen diejenigen bei konventioneller Verarbeitung.[3]

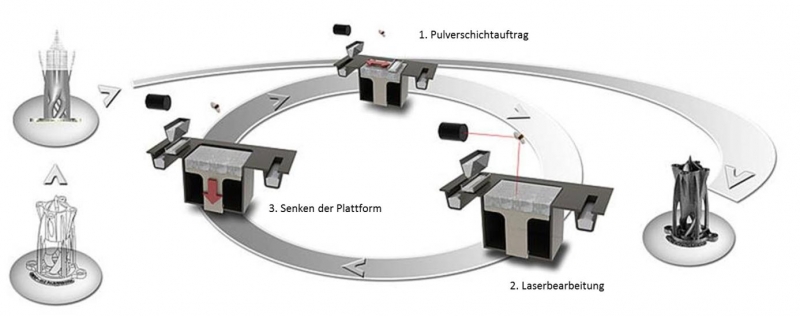

Abbildung 1 illustriert die zyklisch wiederholten Elementarschritte zur Erzeugung einer Schicht am Beispiel des Laserstrahlschmelzens im Pulverbett. Eine Schicht Metallpulver wird aufgetragen, mit einem Laserstrahl lokal gezielt aufgeschmolzen und mit der darunterliegenden Schicht verschweißt, dann die Bauplattform abgesenkt. [3]

Abbildung 1: Schichtweiser Aufbau eines Bauteils durch zyklische Wiederholung von Elementarschritte 1-3. Quelle: [1]

In nahezu allen Anwendungen ist Additive Fertigung integraler Teil industrieller Wertschöpfungsketten, die technisch und wirtschaftlich von konventionellen stark verschieden sind. Additive Fertigung selbst gliedert sich in drei Stufen: 1) die Datenaufbereitung, 2) der schichtweise Aufbau des Objekts und 3) die Nachbearbeitung. In der Regel sind derzeit Datenaufbereitung und Nachbearbeitung nicht automatisiert sondern erfordern Handarbeit und Erfahrungswissen. Beispiele für notwendige Nachbearbeitung sind Entfernung von Supports, Wärmebehandlung von Metallen oder Entbindern und Sintern von keramischen Grünlingen. Viele Erzeugnisse Additiver Fertigung dienen nicht als Endprodukt, sondern als Vorrichtung, Gussmodell oder Gussform. [3]

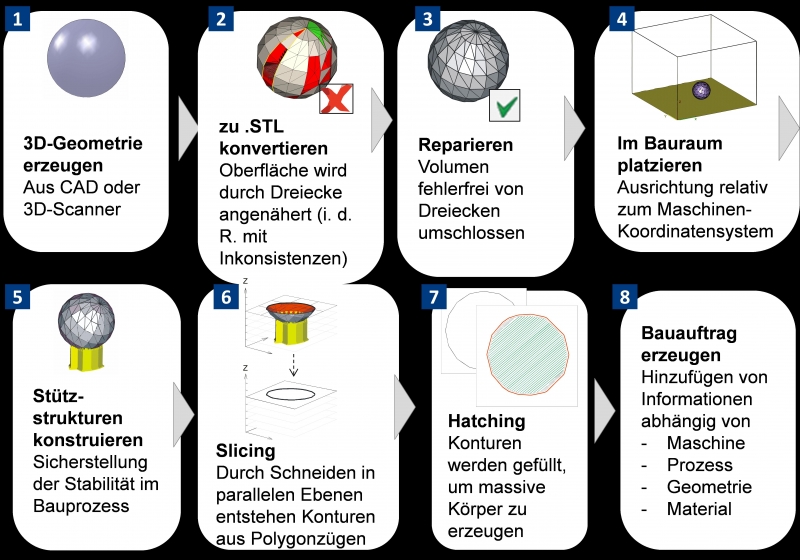

Digitale Daten zu Geometrie, Prozess und Werkstoff bestimmen bei Additiver Fertigung in grundsätzlich stärkerem Maß als konventionell über die Eigenschaften der Produkte. Das folgt aus dem Wegfall geometriespezifischer Werkzeuge und dem schichtweisen Entstehen des Werkstoffgefüges im gesamten Bauteilvolumen während des Prozesses. Wesentliche Schritte der Datenvorbereitung werden in Abbildung 2 illustriert und beschrieben. [3]

Abbildung 2: Wesentliche Schritte der Datenaufbereitung für die Additive Fertigung, 5 und 7 entfallen bei manchen Additiven Fertigungsverfahren. Quelle: [2]

Konventionelle Beschränkungen für Bauteilgeometrien, z. B. Hinterschneidungen oder Entformungsschrägen, erübrigen sich. Einfache Geometrien sind bei Additiver Fertigung nicht zwingend einfacher herzustellen als komplexe. Das aufzubauende Volumen wird zum maßgeblichen Treiber für Fertigungsdauer und -kosten. Die tatsächliche Gestaltungsfreiheit ist je nach Verfahren unterschiedlich. Manche benötigen z. B. sog. Supports, um auskragende Schichten gegen die Schwerkraft oder gegen prozessbedingte Eigenspannungen zu stabilisieren. Um sie nach dem Aufbau entfernen zu können, müssen sie zugänglich sein. [3] Ob eine Technologie für Heimanwender, Werkstätten, Produktionslabore oder andere Zielgruppen geeignet ist, hängt auch von der Investitionshöhe ab. Die Anschaffungskosten für die Anlagen reichen von ca. 500 € (Strangablegeverfahren) bis über 1 Million € (Laserstrahlschmelzen). Ebenso variiert der nötige Aufwand für die Arbeitssicherheit, z. B. bei Handhabung brennbarer und lungengängiger Metallstäube. [3] Die internationale Normung und Standardisierung hinkt der sich schnell weiterentwickelnden Realität hinterher und ist nicht frei von Konkurrenz der Gremien und Lobbyeinflüssen. [3]

Verfahrensbeschreibungen

Laserstrahlschmelzen (LSS)

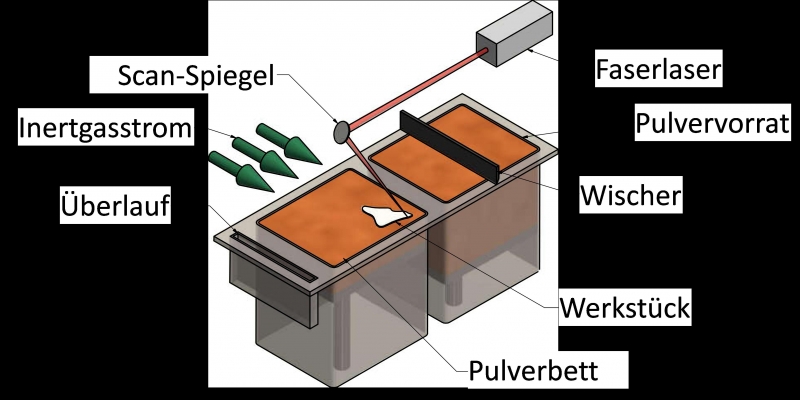

Das Laserstrahlschmelzen (Abbildung 3) besitzt auf Grund einer Vielzahl an Markennamen alternative Bezeichnungen wie Selective Laser MeltingTM (SLMTM), Direct Metal Laser SinteringTM (DMLSTM), LaserCUSINGTM, Laser Metal FusionTM (LMFTM), Direct Metal Printing™ (DMP™), Laser Beam Melting (LBM) oder Direct Metal Laser Melting. Die Verfahren gehören zur Kategorie des pulverbettbasierten Schmelzens (Powder Bed Fusion). Ein grundlegendes Patent für LSS wurde 1996 von Wilhelm Meiners vom Fraunhofer Institut für Lasertechnik in Aachen angemeldet. Die Markteinführung fand 1999 statt. Beim Laserstrahlschmelzen wird zur Geometrieerzeugung der Pulverwerkstoff lokal durch einen fokussierten Festkörperlaserstrahl schichtweise in einem Pulverbett aufgeschmolzen. Der Laserstrahl wird hierbei mit Hilfe von Spiegeln geführt. Das Fügeprinzip basiert dabei auf dem Schmelzschweißen. Als Werkstoffe können schweißgeeignete Metalle und Legierungen in Pulverform dienen. Ein Vorteil des Verfahrens besteht in der Möglichkeit Werkstoffeigenschaften wie bei konventioneller Verarbeitung zu erhalten. Die Geometriefreiheit ist sehr hoch, jedoch werden Supportstrukturen benötigt um den Prozess gegen Eigenspannungen zu stabilisieren. Zur Entfernung der Supports und für Funktionsflächen ist spanende Nachbearbeitung notwendig. Von den metallverarbeitenden Verfahren der Additiven Fertigung ist LSS das mit der größten Relevanz in der industriellen Praxis mit einigen tausend installierten Anlagen in einer breiten Palette von Branchen wie z. B. Aerospace, Werkzeugbau, Dental- und Medizintechnik, Schmuck, Anlagenbau und Automotive. Die Forschungstätigkeit ist verglichen mit anderen Additiven Fertigungsverfahren sehr dynamisch, besonders in China, Singapur, Deutschland, USA und UK. Die zukünftigen Entwicklungspotenziale dieser Technologie werden allgemein als hervorragend bewertet. In den letzten Jahren erfolgten zahlreiche Neugründungen von Anlagenherstellern besonders in Asien sowie der Einstieg internationaler Konzerne wie GE, TRUMPF oder DMG Mori. [3]

Abbildung 3: Schematische Darstellung des Laserstrahlschmelzens. Quelle: [4]

Elektronenstrahlschmelzen (EBM)

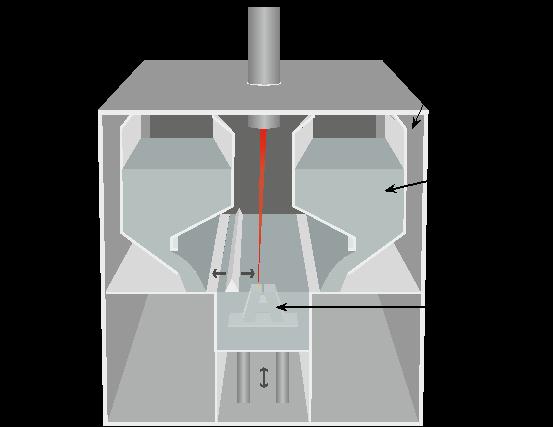

Das Elektronenstrahlschmelzen (Electron Beam MeltingTM) Abbildung 4 gehört wie das Laserstrahlschmelzen zu der Kategorie des pulverbettbasierten Schmelzens. Die Markteinführung erfolgte im Jahr 2004. Bauteile werden durch lokales, kontrolliertes Schmelzschweißen mit einem fokussierten Elektronenstrahl realisiert. Dabei wird der Strahl durch von Magnetspulen erzeugte magnetische Felder geformt und abgelenkt. Als Werkstoffe kommen sinter- und schweißgeeignete Metalle und Legierungen in Pulverform zum Einsatz. Ein Vorteil des Verfahrens besteht in der Möglichkeit Werkstoffeigenschaften wie bei konventioneller Verarbeitung zu erhalten. Die elektrische Ladung, die der Elektronenstrahl einbringt, muss kontrolliert abgeführt werden, damit der Prozess nicht von Pulverpartikeln behindert wird, die sich gegenseitig abstoßen. Deshalb wird das Pulver vor dem eigentlichen Schmelzen leicht versintert. Nach erfolgtem Aufbau muss angesintertes Pulver mechanisch entfernt werden. Daraus resultieren im Vergleich zum LSS Einschränkungen für Hohlgeometrien sowie rauhere Oberflächen. Eigenspannungen sind geringer als beim LSS, weil das Sintern die Temperaturgradienten verringert. EBM-Anlagen brauchen im Gegensatz zu LSS Vakuum und Röntgenabschirmung. So wird EBM vor allem in Aerospace und Medizintechnik angewandt. Kennzahlen zu industrieller Verbreitung, Anlagenherstellern und Forschungstätigkeit liegen um Faktoren von 10-20 unter denen des LSS. [8]

Abbildung 4: Schematische Darstellung des Elektronenstrahlschmelzens [3] auf Basis von Arcam

Additives Auftragschweißen (LMD)

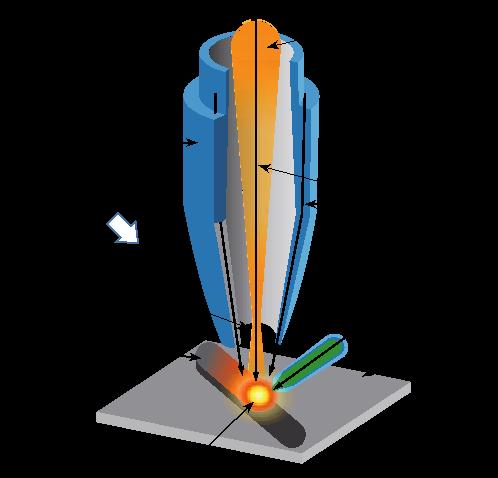

Das additive Auftragschweißen (Abbildung 5) wird allgemein Laser Metal Deposition (LMD) oder im deutschen Sprachgebrauch auch Laser-Pulverauftragschweißen (LPAS) genannt. Alternative Bezeichnungen sind begründet durch Markennamen auch Direct Metal Deposition (DMDTM), Laser Engineered Net Shaping (LENSTM), Elektronenstrahlbasierte Additive Fertigung (EBAMTM) oder Laser Cladding. Diese Verfahren können unter der Kategorie der gerichteten Energiedeposition (Direct Energy Deposition) zusammengefasst werden. In Beschichtungsanwendungen kamen ähnliche Anlagen bereits vor Jahrzehnten zum Einsatz. Der mehrschichtige Aufbau dreidimensionaler Geometrien in der Fertigungspraxis beginnt sich derzeit zu etablieren. Für die Erzeugung der Bauteilkontur wird eine Pulverdüse oder eine Drahtzuführung mit Hilfe von Linearachsen oder einem Knickarmroboter über das Werkstück bewegt. Durch einen Laser- oder Elektronenstrahl wird ein Schmelzbad auf dem Werkstück erzeugt. Material zum Volumenaufbau wird als Pulver mit einem Schutzgasstrom oder mittels Drahtvorschub in die Schmelze gefördert. Der Einsatz eines Elektronenstrahls erfordert Vakuum und Drahtvorschub. Seit wenigen Jahren wird ein neuer Ansatz mit einfacherer Anlagen- und Prozesstechnik verfolgt: Lichtbogenschweißen mit Drahtvorschub. Bei all diesen Varianten ist das Fügeprinzip stets das Schmelzschweißen. Als Aufbau-Werkstoffe kommen schweißgeeigente Metalle und Legierungen sowie keramische Verstärkungspartikel zum Einsatz. Die Alleinstellungsmerkmale dieser Verfahren gegenüber Pulverbettverfahren besteht in der Möglichkeit auf großen Halbzeugen mit Freiformflächen aufzubauen und die Werkstoffzusammensetzung über ein Bauteil hinweg zu variieren. Etablierte Anwendungen sind die Oberflächenbeschichtung und die Reparatur von lokal verschlissenen Investitionsgütern, was beides nur wenige vertikal überlappende Schichten erfordert. Beim dreidimensionalen Aufbau von Bauteilen sind je nach Anlagentechnik teils höhere Aufbauraten als bei Pulverbettverfahren realisierbar um den Preis geringerer Detailauflösung, größerer Welligkeit und Rauheit. Die Geometriefreiheit ist prinzipbedingt geringer als bei Pulverbettverfahren. Der Reifegrad von Softwarewerkzeugen und das Prozessverständnis für den dreidimensionalen Aufbau mit LMD liegen hinter den Pulverbettverfahren zurück. Die Forschungstätigkeit ist weltweit rege.

Abbildung 5: Schematische Darstellung des Additiven Auftragschweißens. Quelle:[3]

Laser-Sintern (LS)

Das Laser-Sintern (SLS), das 1986 durch Carl R. Deckard (University of Texas) patentiert wurde, ist ein additives Fertigungsverfahren zur Herstellung von 3D-Konstruktionen durch das definierte Schmelzen eines pulverförmigen Ausgangswerkstoffs. Der Prozess (Abbildung 6) untergliedert sich in 3 wesentliche Teilschritte. Zunächst wird eine Pulverschicht (100-200 µm) mittels eines Rakels oder einer Walze in einen Bauraum eingebracht und kurz unterhalb der Schmelztemperatur des verwendeten Kunststoffs vorgeheizt. Anschließend werden die jeweiligen Querschnittsflächen der Bauteile mittels eines Lasers aufgeschmolzen. Abschließend wird die Bauplattform um eine Schichtdicke abgesenkt und der Prozess beginnt wieder mit dem Pulverauftrag, bis das Bauteil vollständig generiert wurde. Als Laser werden zumeist CO2-Laser verwendet, da bei deren Wellenlänge von 10,6 µm Kunststoffe ein hohes Absorptionsverhalten aufweisen. Das nicht aufgeschmolzene Pulvermaterial übernimmt während des Prozess die Stützfunktion, sodass bei Überhängen keine zusätzlichen Stützstrukturen benötigt werden. Der komplette Bauraum wird erst nach Beendigung des Bauprozesses langsam auf Umgebungstemperatur heruntergekühlt, um hierüber Effekte wie z. B. schwindungsinduzierten Verzug zu vermeiden. Nach Beendigung der Bauteilfertigung müssen die Bauteile noch vom umliegenden Pulver entfernt und anschließen z. B. mittels Glasperlenstrahlen gereinigt werden [5].

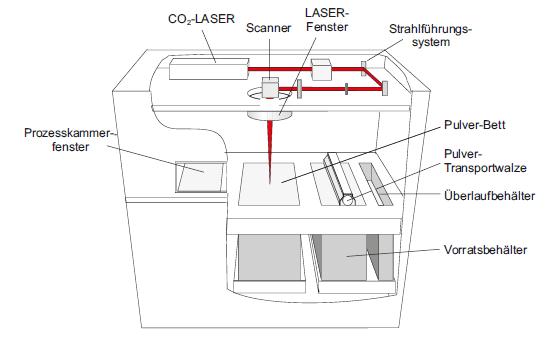

Abbildung 6: Schema einer SLS-Anlage nach Gebhardt. Quelle: [6]

Material

Beim SLS werden pulverförmige Werkstoffe unterschiedlicher Materialien eingesetzt. Die Verarbeitung hängt dabei vom Pulverauftragsverhalten sowie dem thermischen Prozessfenster ab. Das Pulverauftragsverhalten und somit die Verarbeitbarkeit der Materialien wird vor allem durch Partikelgeometrie, Schüttdichte sowie Fließ- und Rieselfähigkeit bestimmt. Neben dem Auftragsverhalten wird die Verarbeitbarkeit durch das thermische Prozessfenster charakterisiert. So liegt dieses nach der „Theorie des Quasiisothermen Laser-Sinterns“ bei teilkristallinen Thermoplasten im sogenannten „2 Phasen-Mischgebiet“ das zwischen der Schmelz- und Kristallisationstemperatur liegt. Nach jedem Baujob kann das nicht geschmolzene Restpulver wiederverwendet werden. Hierfür muss es zunächst gesiebt und anschließend mit Neupulver (meist 30-50%) aufgefrischt werden, da Alterungseffekte durch die langen Prozesszeiten bei höheren Temperaturen auftreten. Im Bereich der Kunststoffe werden hauptsächlich teilkristalline Thermoplaste wie Polyamid 12 (PA12) verwendet, da dies ein breites thermisches Verarbeitungsfenster aufweist. Daneben findet Polyamid 11, Polypropylen PP, Polyetherketon PEK sowie einige Thermoplastische Elastomere Anwendung Neben modifizierten Pulverwerkstoffen wie beispielsweise flammgeschützte Typen oder faserverstärkte Materialien findet auch heute noch Polystyrol Einsatz. [7]

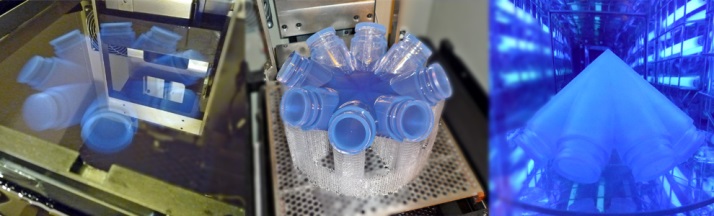

Anwendung

Anwendung findet das Selektive Laser-Sintern in vielen verschiedenen Bereichen. So wird es zur schnellen Erzeugung von Werkzeugen, Funktionsbauteilen, Prototypen und zur individuellen Serienproduktion verwendet. Das Verfahren findet insbesondere in den Bereichen Medizintechnik, Automobilbau, Automatisierungs-, Luft- und Raumfahrttechnik Einsatz. Der Automobilbau verwendet das selektive Laser-Sintern zur Herstellung von Prototypen und in der Luft- und Raumfahrttechnik wird die Technik zur Herstellung komplexer und leichter Bauteile angewandt. Im Bereich der Automatisierungstechnik werden mittels Laser-Sintern meist Montagehilfe aber auch individualisierte Handlingssysteme, die sich durch eine bionisch inspirierte Struktur, individuell an verschiedene Bauteilgeometrien anpassen werden können, hergestellt [7],[8].

Vorteile

- komplexe, filigrane und flexible Modelle möglich

- thermisch, mechanisch und chemisch belastbare Bauteile (Kunststoffe)

- keine Stützvorrichtung notwendig

Nachteilen

- Nachbearbeitung notwendig (Entfernen des Pulvers vom Werkstück)

- hohe Oberflächenrauheit

- hoher Energieverbrauch durch Laser und Bauraumtemperierung

Entwicklung

Im Laser-Strahlschmelzen mit Kunststoffen gibt es eine Vielzahl von Entwicklungen. Im Bereich der Materialien finden verschiedene Verfahren zur Pulverherstellung [9], [10]. Anwendung, um hierüber die Pulver gezielt für den Prozess anzupassen sowie neue Materialien für den Prozess zur Verfügung zu stellen [11]. Zusätzlich ist die gezielte Materialmodifizierung [12] ein großer Forschungsbereich. Hierüber sollen Materialeigenschaften wie z. B. Flammschutz oder die mechanischen Eigenschaften gezielt z. B. durch die Zugabe von Fasern angepasst werden. Im Fokus der Prozessentwicklung stehen Methoden zur Qualitätssicherung wie z.B. eine in situ Prozessbeobachtung [13], zur Erhöhung der Maßhaltigkeit sowie die Simulation der Teilprozesse [14]. Zusätzlich ist die Prozessbeschleunigung durch Anlagenentwicklungen wie dem automatischen Wechsel von Bauräumen bereits auf dem Weg von der Entwicklung in die Serie. Auf Bauteilebene wird vor allem die gezielte Nachbehandlung [7] z. B. mittels Gleitschleifen der Bauteile zur Verbesserung der Oberflächeneigenschaften sowie Funktionalisierung dieser z. B. mittels Galvanisierung fokussiert.

Binderjetting (BJ)

Beim Binder Jetting, dem klassischen Pulver-Binder-Verfahren, wird zunächst am Computer z. B. mit dem CAD-Programm ein 3D-Modell erstellt, das anschließend schichtweise hergestellt wird. Für den Fertigungsprozess wird zuerst eine dünne Pulverschicht aufgetragen, auf diese erfolgt in die Applikation eines flüssigen Bindermittels in ausgewählten Bereichen. Dieser Binder härtet lokal aus und verbindet sich mit dem Pulver (Abbildung 7). Dieser Vorgang wird Schicht für Schicht wiederholt, wobei die Aushärtung nach jeder neuen Schicht erfolgt. Nach Beendigung des Druckvorgangs ist das Werkstück unter dem verwendeten Pulver verborgen und muss zunächst gereinigt werden. Anschließend werden die Bauteile infiltriert um die geforderten mechanischen Eigenschaften zu erzielen. Hierfür gibt es verschieden Materialien die von einem flexiblen Polyurethan, Epoxidharzen bis zu Wachsen und Klebstoffen reichen.[15]

Abbildung 7: Auftrag des Binders während des Binderjetting Prozesses. Quelle: [21]

Material

Als Werkstoffe könne theoretisch alle Stoffe verwendet werden die mit einem beliebigen Bindemittel reagieren. So reichen diese von flexiblen Polyurethane und Epoxidharzen bis zu Wachen und Klebstoffen [6].

Vorteile

- schnell und preiswert

- hohe Materiavielfalt, da Schichtaufbau im Wesentlichen vom verwendeten Binder abhängig ist

- lokal variierende Bauteileigenschaften realisierbar durch gezielte Einbringung unterschiedlicher Binder

- keine Stützstrukturen notwendig

- Nachbearbeitung möglich

- kontinuierliche Bauprozesse möglich

Nachteile

- Metallpulver muss nachbearbeitet werden (Reinigung, Sintern und ggf. Infiltrieren)

- Nachträgliche Harzinfiltration notwendig zur Erzeugung belastbarer Bauteile

Anwendung

Das Anwendungsspektrum des Binder Jettings ist vielseitig und reicht von der Herstellung von Konzeptmodellen bis zur Fertigung von Funktionsprototypen aus Metall, Kunststoff oder Keramik. Dabei können aufgrund der spezifischen Prozessführung sowohl farbige als auch großvolumige Bauteile hergestellt werden. Neben der Prototypenherstellung findet das Verfahren ebenfalls Anwendung in Herstellung von Geißformen sowie von Endprodukten im Kunststoffbereich [6].

Fused Deposition Modeling (FDM) oder Fused Filament Fabrication (FFF)

Das Fused Deposition Modeling (FDM) wurde durch Scot Crump entwickelt und 1989 patentiert. Der Name FDM ist durch die Firma Statasys geschützt, weshalb die Bezeichnung des „Fused Filament Fabrication“ ebenso gebräuchlich ist. Bei diesem Verfahren werden die Bauteile schichtweise durch das Aufschmelzen eines meist drahtförmigen Ausgangswerkstoffs generiert. Hierbei schmilzt eine beheizbare Düse den Werkstoff auf, fährt in jeder Schicht den jeweiligen Bauteilquerschnitt ab und legt dabei den schmelzeförmigen Strang ab. Das Erstarren des Werkstoffs findet dabei durch Abkühlen, Verdampfen des Lösungsmittels oder durch chemische Reaktion statt. Überhänge können in diesem Verfahren nur durch die Integration von Stützstrukturen erzeugt werden. Diese werden meist über eine zweite Extruderdüse im Prozess eingebrecht werden. Die Stützstrukturen müssen nach dem Druckvorgang in Abhängigkeit des verwendeten Materials entweder mechanisch oder durch Lösen in Wasser (teilweise mit Reinigungsmittel) entfernt werden. Eine neue Verfahrensvariante ist dabei das Arburg Freiformen. Hierbei wird im Gegensatz zum klassischen FDM Granulat als Ausgangsmaterial verwendet und mittels eines Extruders aufgeschmolzen und anschließend über eine piezogesteuerte Düse tröpfchenweise ausgetragen um hierüber sukzessive das Bauteil zu generieren [6].

Materialien

Im Bereich des FDM kann eine breite Vielfalt von Materialien, die von Keramiken bis Kunststoffen reichen, verarbeitet werden. Bevorzugt werden jedoch amorphe Thermoplaste, wie ABS oder PLA aufgrund der geringen Schwindungsneigung, eingesetzt. Industriell werden oftmals Hochtemperatur Werkstoffe wie PEI verwendet. Darüber hinaus gibt es Ansätze zum Einsatz mit Metallpartikeln hochgefüllte Kunststoffe um hierüber Grünlinge zu erzeugen, die in einem zweiten Sinterschritt die Herstellung eines metallischen Bauteils mit hoher geometrischer Komplexität ermöglichen. [6]

Anwendung

Der industrielle Einsatz von FDM Bauteilen findet vor allem in der Herstellung von Prototypen Anwendung und der Herstellung von individuellen Montagehilfen z. B. im Automobilbau. Darüber hinaus wird dieses Verfahren oftmals im Heimgebrauch aufgrund der kostengünstigen und kompakten Geräte eingesetzt.

Vorteile

- schnell

- günstig im Vergleich zu anderen Verfahren

- Multimaterialbauteile möglich

- kein Materialverlust

- Nachbearbeitung möglich

- geeignet fürs Büro

- Bei Verwendung von Thermoplasten: beständig gegen mechanische und umweltbedingte Einwirkungen

- Verarbeitung komplexer Bauteile und Hohlräume möglich

Nachteile

- begrenzter, kleiner Bauraum

- Auflösung durch Extrusionsbreite begrenzt

- anisotrope Bauteileigenschaften

- Stützen notwendig

- schlechte, poröse Oberflächenqualität

Entwicklung

Die Entwicklungen im FDM reichen von der Verarbeitung neuer Materialien bis hin zu neuen Prozessführungskonzepten. Im FDM werden größtenteils amorphe Thermoplaste verarbeitet, jedoch gibt es seit einiger Zeit Ansätze zur Verarbeitung von teilkristallinen Thermoplasten, so ist z. B. PA12 bereits am Markt verfügbar und PP [16] wird forschungsseitig eingesetzt. Des Weiteren befinden sich neben Hochtemperatur-Werkstoffe auch hochgefüllte Werkstoffe z. B. mit Metallpartikeln zur Herstellung individueller Metallbauteile auf den Weg von der Entwicklung in die Serie [17]. Neben den Materialien gibt es vor allem Entwicklungen im Bereich der Anlagentechnik. So gibt es eine Vielzahl von Ansätzen, Bauteile direkt aus Kunststoffgranulat mithilfe eines Extruders, herzustellen. Dabei kann das aufgeschmolzene Material wie beim Arburg Freeformer [6] tröpfchenweise abgelegt werden oder wie im konventionellen FDM-Prozess als Schmelzestrang. Diese Verfahrensvariante wird dabei mit der individuellen Ablage z. B. mittels eines Roboters kombiniert um hierüber neben der Integration von Inserts auch die Herstellung individueller großvolumiger Bauteile zu ermöglichen

Laminated Object Manufacturing (LOM)

Das Laminated Object Manufacturing (LOM) generiert Bauteile aus einem folienförmigen Ausgangsmaterial. Dieses wird meist mittels eines CO2-Laser die jeweilige Querschnittsfläche ausgeschnitten und auf die Bauplattform appliziert. Anschließend wird eine adhäsive Zwischenschicht meist mittels einer Rolle aufgetragen. Dieser Ablauf wiederholt sich bis das Bauteil vollständig generiert ist. Als Ausgangsmaterial kann Kunststoff, Metall aber auch synthetische Materialien bis hin zu Papier verwendet werden. Die Schichtdicke beträgt je nach verwendetem Material ca. 0,1mm bis 0,15mm. Die abgeschnittenen Foliensegmente werden erst nach Beendigung des Bauprozesses entfernt und dienen bis dahin als Stützstruktur. Nach Fertigstellung wird das Objekt mit einem speziellen Sealer lackiert welcher das Werkstück vor Flüssigkeit schützt und die Oberfläche glättet. Das LOM-Verfahren wird insbesondere für die Herstellung von massiven Werkstücken und großen Modellen angewandt [6]

Vorteile

- Herstellung großer und massiver Bauteile möglich

- leicht lackierbar

- schnelles Verfahren

Nachteile

- Nacharbeitung mit Sealer notwendig

- kein Wiederverwerten der Reste möglich

- komplexere Bauteile nur eingeschränkt herstellbar

- hohe Anisotropie durch das Verkleben der Schichten

- eingeschränkte Wiederverwendbarkeit des nicht verwendeten Materials

- kaum industrieller Einsatz [15]

Stereolithografie (SLA)

Die Stereolithografie (SLA) (Abbildung 8) ist ein additives Verfahren welches 1984 durch Chuck Hull patentiert wurde, bei dem das Werkstück aus einem flüssigen Photopolymer mithilfe eines Lasers hergestellt wird. Im Bauraum (bis zu größer 2m) wird eine Schicht eines flüssigen Photopolymers aufgetragen (Schichtdicke ca. 50- 100 µm). Mit einem Laser werden die definierten Stellen polymerisiert, das heißt nur am Bauteilquerschnitt oder den Stützstrukturen wird das Material ortsselektiv verfestigt. Ist eine Schicht fertiggestellt, wird die Plattform, auf dem sich das Werkstück befindet, herabgesenkt. Eine neue Schicht Basismonomere wird aufgebracht und mit einem Laser werden die definierten Bereiche polymerisiert. Dieser Prozess wird Schicht für Schicht wiederholt, bis das Bauteil vollständig generiert wurde. Das Werkstück anlagenspezifisch in buttom up, also von unten nach oben oder in top downProzessen, von oben nach unten, erzeugt. Die Stereolithografie wird in zwei Arten unterschieden: Systeme die mit Lasern und solche die mit Projektoren arbeiten. Verfahrensvarianten, die mit Projektoren arbeiten, werden auch Digital Light Processing (DLP) genannt. Vorteile von DLP Anlagen im Gegensatz zu solchen mit Lasern sind insbesondere die geringeren Anschaffungskosten und die schnellere Fertigung. Im Gegensatz dazu verfügen Anlagen mit Laser über eine bessere Auflösung und einen größeren Bauraum. Beide Verfahren benötigen jedoch Stützstrukturen bei Überhängen, die nach dem Druckvorgang mechanisch entfernt werden müssen. Bei sehr kleinen Bauteilen (Mikrostereolithografie) werden meist keine Stützstrukturen und keine Nachhärtung benötigt. Bei größeren Bauteilen muss nach dem Bauprozess eine Nachhärtung erfolgen. Hierzu wird das fertig Bauteil aus der Anlage entnommen, die Stützen entfernt, das Bauteil mit Lösungsmittel (z.B. Isopropanol) gereinigt und anschließend in einer UV-Härtekammer vollständig gehärtet.

Abbildung 8: Verfahrensablauf der Stereolithographie. Quelle: [22]

Material

Typischerweise sind Werkstoffe für die SLA aus Monomere, Oligomeren, Photoinitiatoren und weiteren Additiven wie z.B. Antioxidantien zusammengesetzt [13]. Ursprünglich setzten sich die ersten Harzsysteme für SLA aus Acrylat- oder Vinylesterharzen zusammen besaßen jedoch infolge der Härtungsreaktion eine Schwindung von 5 - 20% [14]. Kommerzielle Systeme sind nun meist Mischungen aus Epoxid-, Acrylatharzen und weitern Oligomeren [13]. Hierbei steht ein breites Materialspektrum zur Verfügung, dass von Hochtemperatur über flexible bis hin zu biokompatiblen Werkstoffen reicht [13].

Anwendung

Die Anwendungsfelder der Stereolithografie sind vielfältig. Sie reichen von der Herstellung von Gussformen oder Modellen aufgrund der hervorragenden Oberflächeneigenschaften, über Prototypen und Anschauungsobjekte bis hin zur Anwendung in der Medizintechnik zur Fertigung von Hörgeräten. Neue Bestrebungen sind vor allem durch den Einsatz der CLIP-Technologie erweitern die Anwendungsfelder erheblich. So findet dieses Verfahren zunehmen Einsatz in der Sportartikel- und Automobilindustrie aufgrund des breiten Materialspektrums sowie der hohen erzielbaren Aufbauraten aufgrund der kontinuierlichen Prozessführung.

Vorteile

- hohe Bauteilpräzision

- Herstellung transparenter Bauteile möglich

- hohe Oberflächengüte realisierbar

- niedrige Toleranz (<0,2%)

- hohe Aufbaurauten [15], [20], [23]

Nachteile

- Stützkonstruktion notwendig

- meist teures Material

- meist Zweistufiges Verfahren: Generierung des Bauteils mit anschließender Härtung im UV Ofen

- geringe mechanische Kennwerte

- eingeschränkte Langzeitstabilität

Entwicklung

Im Bereich der Stereolithografie gibt es verschiedene Entwicklungsansätze die sich zum einem mit der Materialvielfalt und zum anderen mit der Verfahrenserweiterung beschäftigen. So beschäftigt sich z.B. die Firma Cubicure (Spin-off der TU Wien) mit der Herstellung von temperaturbeständigen und schlagzähmodifizierten Bauteilen im sogenannten „Hot-Lithography“ Verfahren [24]. Daneben hat das US-Unternehmen Carbon einen kontinuierlichen Prozess genannt „Clip (Continous Liquid Interface Production)“ entwickelt bei dem mittels einer sauerstoffdurchlässigen Optik und digitalen Lichtprojektion die kontinuierliche Herstellung von Bauteilen durch die Reaktion der Harze in der Grenzfläche der sogenannten „Dead Zone“. Diese entsteht durch das semi-permeable Baufenster, dass Sauerstoffdiffusion zulässt eine flüssig-flüssig Grenzfläche, die somit eine kontinuierliche Fertigung im Vergleich zur konventionellen SLA ermöglicht [25].

Ausgewählte Forschungsthemen

Weltweit beschäftigen sich viele Universitäten, Forschungseinrichtungen und Unternehmen unter verschiedenen Blickwinkeln mit der Additiven Fertigung. Ein genereller Überblick zu Entwicklungen ist in obigen Beschreibungen enthalten. Die Inhalte beziehen sich im Bereich der Kunststoffe unter anderem auf Forschungsthemen des Lehrstuhls für Kunststofftechnik (LKT). In diesem Abschnitt werden ausgewählte Forschungsthemen des Lehrstuhls für Photonische Technologien (LPT) und des Lehrstuhls für Fertigungstechnologie (LFT) aufgezeigt. Diese sind lediglich als Beispiele zu verstehen und berücksichtigen deshalb nicht alle weltweiten Forschungsaktivitäten.

Selektives Laserstrahlschmelzen von Verbundwerkstoffsystemen zur Herstellung metallischer Leichtbaustrukturen

Ein aktuelles Forschungsprojekt im Sonderforschungsbereich SFB 814 von Deutscher Forschungsgemeinschaft und Friedrich-Alexander-Universität Erlangen-Nürnberg widmet sich dem grundlegenden Verständnis für die gezielte Einstellung von lokal variablen Werkstoffeigenschaften im LSS. Dies geschieht am Beispiel höher- und hochfester Aluminiumlegierungen, deren Verarbeitbarkeit weltweit erstmals in diesem Projekt gezeigt wurde, sowie amorphen Metallen. Neben vorlegierten Pulvern kommen auch modifizierte und heterogene Pulvermischungen zum Einsatz, aus denen im LSS Legierungen und Verbundwerkstoffe erzeugt werden. Die zeitlichen und räumlichen Temperaturgradienten werden manipuliert, indem Plattformtemperatur, Prozess-Atmosphäre und Intensitätsverteilung mit diffraktiver Strahlformung bei cw-Laserleistungen bis zu 8000 W in weiten Grenzen variiert werden. Um eine grundlegende Erforschung unter solchen Prozessbedingungen zu ermöglichen, wird eine selbst entwickelte LSS-Anlage aufgebaut, die vollständigen Zugriff auf alle steuerbaren Größen und hervorragende Zugänglichkeit für Messapparaturen erlaubt.

Additive Fertigung einer Baugruppe mit umgeformtem Blechgrundkörper

Ein aktuelles Forschungsfeld stellt die grundlegende und ganzheitliche Erforschung der Herstellung hybrider Bauteile aus Ti-6Al-4V durch die Kombination aus Blechumformung und Laserstrahlschmelzen dar. Hierbei wird ein Blechgrundköper mittels Tiefziehen oder Biegen bei erhöhten Temperaturen hergestellt, auf welchen vor oder nach der Umformung additive Elemente mittels Laserstrahlschmelzen aufgebracht werden. Dabei steht die Erforschung der Wechselwirkungen zwischen den einzelnen Schritten in Abhängigkeit der Prozessroute im Vordergrund.

Maßgeschneiderte Massivumformwerkzeuge durch den Einsatz von Laser-Pulverauftragschweißen

Im Mittelpunkt des Forschungsvorhabens stand die Qualifizierung des Laser-Pulverauftragschweißens (LPAS) für den Einsatz im Werkzeugbau für die Massivumformung. Dabei wurde nach der Ermittlung von Prozessfenstern für bisher nicht im LPAS eingesetzte teils schwer schweißbare Werkzeugstähle das Aufbringen von Aktivelementen mittels LPAS auf geometrisch einfache Grundkörper untersucht. Die additiv gefertigten Werkzeuge erreichten im Serieneinsatz ähnliche Standzeiten wie konventionell spanend hergestellte Werkzeuge. In weiteren Untersuchungen soll die Standzeit durch entsprechende Parameterwahl gegenüber konventionell gefertigten Werkzeugen erhöht werden.

Konturnahe Kühlkanäle hoher Oberflächenqualität aus 1.2343 Für eine bessere Oberflächenqualität von Kühlkanälen, die durch LSS hergestellt werden, wurde die Kontrolle über Aufschmelzen und Erstarren an Überhängen durch die zeitliche Modulation der Laserleistung verbessert. Pulver wurden um Feinanteile und nichtsphärische Partikel erweitert, mit in-situ zu legierenden Nanopartikeln modifiziert und ihre Wiederverwendbarkeit untersucht. Dabei wurden Hülle-Kern-Bauweisen mit variablen Schichtstärken bei erhöhten Bauraumtemperaturen und der kohlenstoff-aushärtende Stahl 1.2343 eingesetzt. Hergestellte Werkzeugeinsätze wurden im Spritzgießen unter industriellen Bedingungen mit dem Stand der Technik verglichen. Die aktive Zusammenarbeit mit über zehn Industriepartnern und die Förderung der Bayerischen Forschungsstiftung ermöglichten Breite und Tiefe dieses Projekts.

Nutzung und Einführung von Additiver Fertigung mit Metall-Laserstrahlschmelzen in KMU der M+E Industrie

Wissenschaftlich fundierte und klar verständliche Entscheidungsgrundlagen für Strategien zur Einführung von LSS im Produktionsprozess wurden erarbeitet, insbesondere für kleine und mittlere Mitgliedsunternehmen des Verbands der Bayerischen Metall- und Elektroarbeitgeber. Praxistaugliche, detaillierte Leitfäden zu Themenkomplexen wie Prozesskette, Geräte und Einrichtung, Arbeitssicherheit, Pulverbeschaffung, Wareneingangskontrolle, Vor- und Nachbearbeitung, LSS-Parameterentwicklung, QM, Auswahl geeigneter Bauteile, LSS-gerechte Konstruktion, Möglichkeiten und Grenzen des LSS, globaler Historie und Dynamik der Branche und der Märkte Additiver Fertigung sowie strategische Optionen für KMUs zum Einstieg in LSS wurden verfasst.

Additive Fertigung - Gemeinsame Stellungnahme von 3 Wissenschaftsakademien

13 Handlungsempfehlungen für Entscheidungsträger in Politik, Wirtschaft, Forschung und Bildung wurden aus 21 Thesen abgeleitet. Diese basieren auf methodisch erstellten Zukunftsprognosen und einem Überblick über industriell relevante additiven Fertigungstechnologien, Anwendungsfelder, Wertschöpfungsnetzwerke und Geschäftsmodelle. Die acatech Projektgruppe aus 8 Professoren und 10 wissenschaftlichen Mitarbeitern bezog Beiträge von 35 Industrie-Experten in mehreren Workshops mit ein. Die Stellungnahme entstand im intensiven Austausch von acatech, der deutschen Akademie der Technikwissenschaften, mit der deutschen Akademie der Naturforscher Leopoldina und der Union der deutschen Akademien der Wissenschaften.

Hersteller und Entwickler

Zu den bekanntesten Herstellern und Marken von 3D-Druckgeräten gehören unter anderem:

| Hersteller | Metall | Kunststoff | Keramik | Sand | Papier |

|---|---|---|---|---|---|

| Aconity 3D | X | ||||

| Additive Industries | X | ||||

| Addup | X | ||||

| Arburg | X | ||||

| Arcam / General Electric | X | ||||

| Aspect | X | X | |||

| BeAM | X | ||||

| Carima | X | ||||

| Concept Laser / General Electric | X | ||||

| DWS | X | ||||

| Envisiontec | X | X | |||

| EOS (Electro Optical Systems) | X | X | |||

| ExOne | X | X | X | ||

| Farsoon | X | X | X | ||

| Gefertec | X | ||||

| Hewlett Packard | X | ||||

| InssTek. Inc. | X | ||||

| Lithoz | X | X | |||

| Matsuura | X | ||||

| Mcor | X | ||||

| Membino GmbH | X | ||||

| Nano Dimension | X | ||||

| O.R. Lasertechnologie | X | ||||

| Portabee | X | ||||

| Prodway | X | ||||

| Realizer / DMG Mori | X | ||||

| Renishaw | X | ||||

| RepRap | X | ||||

| Sciaky | X | ||||

| Sintratec | X | ||||

| Sisma | X | ||||

| Stratasys | X | ||||

| SLM Solutions | X | ||||

| Solidscape | X | ||||

| Stratasys | X | ||||

| Tiertime | X | ||||

| Trumpf | X | ||||

| 3D-Systems | X | X | |||

| VoxelJet | X | ||||

| Xery | X | ||||

| Xi'an Bright Laser Technologies | X |

Quellenangaben

[1] Gausemeier, J.; Wall, M.; Peter, S.: Thinking Ahead the Future of Additive Manufacturing – Exploring the Research Landscape. Study for the Direct Manufacturing Research Center, Paderborn, 2013

[2] Karg, M.: Direktes Metall-Laser-Sintern von strukturoptimierten Implantaten aus 3D-Gittern, Diplomarbeit, TU München, Lehrstuhl für Medizintechnik, 2008

[3] Gausemeier, J.; Schmidt, M.; Anderl, R.; Schmid, HJ. ; Leyens, C.; Seliger, G.; Winzer, P.; Straube, F.; Kohlhuber, M.; Kage, M.; Karg,M.: Additive Fertigung, München, 2017, www.acatech.de/fileadmin/user_upload/Baumstruktur_nach_Website/Acatech/root/de/Publikationen/Kooperationspublikationen/3Akad_Stellungnahme_neu_AdditiveFertigung_web.pdf

[4] Rasch, M.: Konstruktive Gestaltung einer Forschungsanlage für das Laserstrahlschmelzen von Metallen aus dem Pulverbett. Masterarbeit, Lehrstuhl für Photonische Technologien, Friedrich Alexander Universität Erlangen Nürnberg

[5] Nöken, S., Technologien des selektiven Lasersinterns von Thermoplasten, in Maschinenwesen. 1997, Technische Hochschule Aachen. p. 168.

[6] Gebhardt, A., Additive fertigungsverfahren. Additive Manufacturing und 3D-Drucken für Prototyping–Tooling–Produktion. Fachbuch, 2016. 716.

[7] Schmid, M., Selektives Lasersintern (SLS) mit Kunststoffen. 2015, München: Carl Hanser

[8] Caffrey, T., T. Wohlers, and I. Campbell, Wohlers Report 2016. 2016.

[9] Schmidt, J., et al. A novel process for production of spherical PBT powders and their processing behavior during laser beam melting. in AIP Conference Proceedings. 2016. AIP Publishing.

[10] Fanselow, S., et al., Production of spherical wax and polyolefin microparticles by melt emulsification for additive manufacturing. Chemical Engineering Science, 2016. 141: p. 282-292.

[11] Lanzl, L., et al. Laser-high-speed-DSC: Process-oriented thermal analysis of PA 12 in selective laser sintering. in Physics Procedia. 2016.

[12] Greiner, S., et al., Selective laser sintering of polymer blends: Bulk properties and process behavior. Polymer Testing, 2017. 64: p. 136-144.

[13] Wegner, A., Theorie über die Fortführung von Aufschmelzvorgängen als Grundvoraussetzung für eine robuste Prozessführung beim Laser-Sintern von Thermoplasten. 2015, Duisburg, Essen, Universität Duisburg-Essen, Diss., 2015.

[14] Soldner, D., P. Steinmann, and J. Mergheim, Model Reduction in the Context of Powder Bed Based Additive Manufacturing.

[15] Gebhardt, A., Generative Fertigungsverfahren. 4. Auflage ed. 2013, München: Carl Hanser

[16] Hertle, S., M. Drexler, and D. Drummer, Additive Manufacturing of Poly(propylene) by Means of Melt Extrusion. Macromolecular Materials and Engineering, 2016. 301(12): p. 1482-1493.

[17] GEWO 3D, http://www.gewo3d.de/de/druckmaterial/ultrafuse-316lx-175mm.html

[18] Bourell, D., et al., Materials for additive manufacturing. CIRP Annals, 2017. 66(2): p. 659-681.

[19] Crivello, J., Photoinitiators for free radical cationic and anionic photopolymerization. Surface and coatings technology, 1998. 168.

[20] Gao, W., et al., The status, challenges, and future of additive manufacturing in engineering. Computer-Aided Design, 2015. 69: p. 65-89.

[21] Voxeljet: VX4000, http://3dprintingdatabase.org/en/services/vx4000

[22] IDC Models: http://www.idcmodels.com/

[23] Bikas, H., P. Stavropoulos, and G. Chryssolouris, Additive manufacturing methods and modelling approaches: a critical review. The International Journal of Advanced Manufacturing Technology, 2016. 83(1-4): p. 389-405.

[24] Steyrer, B., et al., Hot Lithography vs. room temperature DLP 3D-printing of a dimethacrylate. Additive Manufacturing, 2018. 21: p. 209-214.

[25] Miller, A.T., et al., Deformation and fatigue of tough 3D printed elastomer scaffolds processed by fused deposition modeling and continuous liquid interface production. Journal of the Mechanical Behavior of Biomedical Materials, 2017. 75: p. 1-13.

Dieser Artikel wurde erstellt mit Unterstützung der Prof. Marion Merklein, Universität Erlangen-Nürnberg

Weiterführende Suche

Suche in der IndustryArena nach gebrauchten Blechbearbeitungsmaschinen

Bewertung für diesen Artikel: