Trochoidal

Trochoidales Fräsen ist eine Schrupp-Strategie für Schaftfräser um mit großen Zustelltiefen bis zu 5xD effektiv Material zu entfernen. Die Zustellung erfolgt dabei trochoidal (in Schleifen).

Je größer die Zustelltiefe eines Fräsers (ap) sein kann, desto eher ist eine Ersparnis zu erwarten. Man benötigt jedoch eine Maschine mit hoher Bahngeschwindigkeit und schneller Steuerung um die große Anzahl an Sätzen im NC-Programm ausreichend schnell verarbeiten zu können. Für kleine Zustellungen unter 1xD oder Werkzeuge mit Wendeplatten eignet sich Trochoidales Fräsen nicht.

Die Berechnung der Werkzeugwege wird von einem CAM-System übernommen, welches dabei in erster Linie den maximalen Umschlingungswinkel des Werkzeuges berücksichtigt. Dieser wird je nach zu zerspanendem Material variiert, von ca. 66° bei leicht zu zerspanenden Materialien bis zu ca. 40° bei Superlegierungen. Die Idee dahinter ist die auf den Fräser einwirkenden Kräfte konstant zu halten und somit Vibrationen (z.B. Rattern in Innenecken) zu vermeiden.

Dies funktioniert nicht in jedem Fall voll automatisch, um Vibrationen zu vermeiden muss man zusätzlich die Anzahl der axialen Kontaktpunkte berücksichtigen.

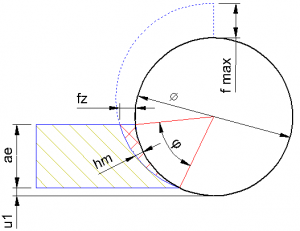

Der hier dargestellte Fräser Ø20 mit 35° Drallwinkel fräst mit einer seitlicher Zustellung von 3,572mm was einem Umschlingungswinkel von 50° entspricht. Die rote Schneidkante kommt gerade mit dem Material in Kontakt. Zieht man von diesem Punkt eine vertikale Linie parallel zur Achse des Fräsers, dann trifft man nach 22,433mm die grüne Schneidkante, nach 44,867mm die blaue Schneidkante.

Würde der Fräser nur eine sehr geringe seitliche Zustellung haben, dann würde bei dieser Tiefe die grüne Schneidkante gerade aus dem Material austreten und zum gleichen Zeitpunkt die rote in das Material eintreten. Das ist ein idealer Zustand, denn die seitliche Kraft die auf den Fräser einwirkt bleibt gleich (in grober Näherung), der Fräser läuft ruhig.

Beim trochoidalen Fräsen ändert sich die seitliche Zustellung IMMER von 0 bis vorgegebenem Umschlingungswinkel, daher muss man streng genommen noch etwas vorausschauen und mit berücksichtigen wann die grüne Schneide wirklich aus dem Material austritt, dies passiert nach 50° dann 12,463mm tiefer.

In der Praxis vernachlässigt man dies jedoch und berechnet den axialen Kontaktpunkt nach der Formel Zustellung/(PI*Fräserdurchmesser*TAN(90-Drallwinkel))/Zähnezahl)

Um Vibrationen zu vermeiden sollte dieser Wert nach Möglichkeit ganzzahlig sein. Da wir aber wissen das die grüne Schneide etwas später austritt haben wir damit ein gewisses Toleranzfenster und können eine Abweichung von ca. ±0,2 ignorieren. Darüber hinaus sollten die Schnittdaten verringert werden.

Eine geringere seitliche Zustellung würde bei konventionellen Schnittdaten eine deutliche Erhöhung der Laufzeit bedeuten. Um dies (mehr als) auszugleichen kommen 2 zusätzliche Berechnungen hinzu:

a) Mittlere Spandicke

Der Vorschub wird unter Berücksichtigung der mittleren Spandicke erhöht. Dies ist möglich da wir die Oberflächengüte vernachlässigen können ohne den Fräser zu überlasten.

Wenn wir wissen das unser Fräser im Vollschnitt bei 180° Umschlingungswinkel einen Vorschub pro Zahn von 0,05mm (fmax) aushält, dann können wir berechnen das bei seitlicher Zustellung (ae) von 3,572mm => 50° Umschlingungswinkel (φ) die mittlere Spandicke (hm) nur 0,002mm beträgt, das ist 25x weniger als im Vollschnitt! Daher können wir unseren Vorschub pro Zahn (fz) auf 1mm erhöhen um die gleiche Kraft auf die Schneide wirken zu lassen wie bei einem Vollschnitt.

b) Schnittgeschwindigkeit

Wenn eine Schneide Material zerspant dann erwärmt sich diese. Je länger die Schneide in Kontakt mit dem Material ist desto wärmer wird sie. Bei Hartmetallen liegt die theoretische Obergrenze wo eine Schneide noch stabil bleibt bei ca. 900°, was aber in der Praxis selten realisiert wird, da die Standzeit sich reduziert je höher die Temperatur wird.

Da wir aber wissen das unser Fräser nicht 180° in Kontakt mit dem Material steht sondern nur im Bereich von 0 bis maximalen Umschlingungswinkel, können wir erwarten das die Temperatur des Werkzeuges deutlich sinkt. Außerdem gelangt bei kleineren seitlichen Zustellungen das Kühlmittel (Pressluft, MMS oder Wasser) besser an die Schneide was einen zusätzlichen positiven Effekt hat.

Um dieses Potenzial auszuschöpfen erhöht man die Schnittgeschwindigkeit beim Trochoidalen Fräsen, der Faktor ist stark Material abhängig und liegt hier im Bereich von ca. 200% bis 700%.

Als Endergebnis steht ein beeindruckender Zerspanungsprozess der in der Regel mit deutlich erhöhten Werkzeugstandzeiten einhergeht, da man in der Praxis das Potenzial nicht vollständig ausschöpfen kann. Entweder stößt man an die Grenzen der Stabilität der Aufspannung oder der Dynamik der Maschine. Allerdings darf man auf Dauer die Belastung für die Maschinenachsen nicht unterschätzen, diese müssen Werkzeug + Spindel + Kopf + Schlitten, d.h. ein enormes Gewicht ständig abbremsen und beschleunigen.

Weiterführende Suche

Suche in der IndustryArena nach gebrauchten Blechbearbeitungsmaschinen

Bewertung für diesen Artikel: