Spritzgiessen

Das Spritzgießen (oft auch als Spritzguss oder Spritzgussverfahren bezeichnet) ist ein Urformverfahren, das hauptsächlich in der Kunststoffverarbeitung eingesetzt wird. Dabei wird mit einer Spritzgießmaschine der jeweilige Werkstoff verflüssigt (plastifiziert) und in eine Form, dem Spritzgießwerkzeug, unter Druck eingespritzt. Im Werkzeug geht der Werkstoff durch Abkühlung oder eine Vernetzungsreaktion wieder in den festen Zustand über und wird nach dem Öffnen des Werkzeuges als Fertigteil entnommen. Der Hohlraum, die Kavität, des Werkzeuges bestimmt dabei die Form und die Oberflächenstruktur des fertigen Teiles. Es sind heute Teile im Gewichtsbereich von wenigen Zehntel Gramm bis zu einer Größenordnung von 150 kg herstellbar.

Mit diesem Verfahren lassen sich direkt verwendbare Formteile in großer Stückzahl kostengünstig herstellen. Die Kosten für das Werkzeug machen einen großen Teil der notwendigen Investitionen aus. Dadurch ist selbst bei einfachen Werkzeugen die Schwelle der Wirtschaftlichkeit erst bei einigen tausend Teilen erreicht. Andererseits können die Werkzeuge für die Herstellung von bis zu einigen Millionen Teilen verwendet werden.

Das Spritzgießen, insbesondere erweiterte spezielle Verfahren, erlaubt eine nahezu freie Wahl von Form und Oberflächenstruktur wie z. B. glatte Oberflächen, Narbungen für berührungsfreundliche Bereiche, Muster, Gravuren und Farbeffekte. Zusammen mit der Wirtschaftlichkeit macht dies das Spritzgießen zum weitverbreitetsten Verfahren zur Massenherstellung von Kunststoffteilen in praktisch allen Bereichen.

Siehe auch: Kunststoff und Spritzgiessmaschine

Inhaltsverzeichnis

Definition

Spritzgießen ist nach der DIN 8580 ein Urformprozess. Dabei wird aus formlosen Stoffen, in diesem Fall ein Kunststoffgranulat, ein fester, formhafter Stoff. Der Spritzguss kann speziell als Herstellungsmethode verstanden werden, welche Formkörper in Dauerformen unter Druck herstellen lässt.[1] Die Dauerform, auch Werkzeug genannt, muss dabei für jede Spritzform neu hergestellt werden und stellt in die Großserienfertigung den größten Kostenfaktor dar.

Verfahren

Standardverfahren

Beim Spritzgießen können Formteile von wenigen mg bis hin zu 150 kg gefertigt werden. Dazu werden Thermoplaste, Duroplaste oder Kautschuk aufgeschmolzen, in einen Hohlraum gespritzt, verdichtet und anschließend ausgeworfen. Diese vier Schritte nennt man: Plastifizieren & Dosieren, Einspritzen, Nachdrücken & Abkühlen und Entformen & Auswerfen. Dabei macht man sich die besonderen physikalischen Eigenschaften einiger Kunststoffe zu nutze. Oftmals entstehen nach dem Abkühlen der Formteile so direkt gebrauchsfertige Werkstücke. Im Zentrum der maßgeblichen Arbeit steht dabei die Entwicklung und Herstellung des Werkzeuges, also der Form. Das prinzipielle Verfahren des Erwärmens von Kunststoffen und das einspritzen in eine Form unter hohen Drücken hat sich seit 1870 kaum verändert. Die Spritzgießmaschine wird über einen Einfülltrichter auf der Spritzeinheit befüllt. Das rieselfähige Granulat fällt dabei direkt auf die Schneckengänge und wird von der Schnecke eingezogen. Über den von außen beheizten Zylinder der Schnecke und die Scherkräfte in der Schnecke wird die Formmasse so aufgeschmolzen. Diesen Vorgang nennt man Konvektion. An der Schneckenspitze soll mit einer Temperaturhomogenität von +/- 5 bis 20 K die Formmasse dann vollständig aufgeschmolzen sein. Zum Druckaufbau greift dabei eine ringförmige Sperre, Rückstromsperre genannt, ein. Diese verhindert das Rückwärtslaufen der Masse. Die Position der Rückstromsperre wird so gewählt, dass sich vor der Sperre die genaue Menge Formmasse befindet, die zum Füllen des Werkzeuges benötigt wird. Durch das Zuschalten des Schneckenkolbens wird ein Druck von 1500 bis 2300 bar aufgebaut mit welchem die aufgeschmolzene Masse in das Werkstück eingespritzt wird. Nach einer Auskühlphase wird das Formteil dann schließlich aus dem Werkstück ausgeworfen und der Vorgang wiederholt sich.

Sonderverfahren

Vor allem für kleine und mittelständische Unternehmen in der Spritzguss-Branche stellen Sonderverfahren oftmals ein elementares Standbein dar. Dabei gibt es unzählige Sonderverfahren, die Hersteller für Kundenwünsche oder eigens benötigte Bauteile entwickelt haben und auch noch weiter entwickeln. Eine Übersicht darüber zu erstellen ist nahezu unmöglich, weshalb im Folgenden nur Sonderverfahren genannt werden die in mehreren Bereichen eingesetzt werden können und nicht zu speziell sind:

- Dünn(-st)wandtechnik: Die Herstellung dünnwandiger Bauteile ist eines der gängigsten Sonderverfahren. Es wird wie der Name bereits sagt eingesetzt um dünne Wandstärken von unter 1:8 (Dicke : Oberfläche) zu realisieren.

- Niederdruckspritzgießen: Beim ND-SG wird mit Niederdrücken von 4-6 bar gearbeitet. Die hohe Oberflächengüte und Passgenauigkeit dieses Sonderverfahrens macht man sich zum Beispiel in der Medizintechnik zu Nutze.

- Gasinjektionstechnik: Durch das Injizieren von Gasen beim GIT lassen sich Hohlräume in Formteilen erzeugen.

- GIT-Schaumtechnik: Die Hohlräume werden wie bei der GIT erzeugt und anschließend mit aufgeschäumten Filament gefüllt.

- Insert-Technik: Bei der Insert-Technik werden Einlagen aus Glas, Metall oder Keramiken eingebettet. Dabei entstehen je nach Füllstoff besonders belastbare Formteile.

- Hinterspritztechnik: Die Verwendung von Substraten für die Hinterspritztechnik ist ein sehr bedeutsames Sonderverfahren für die Realisierung besonderer Oberflächen.

- Mikrospritzgießen: Bei diesem Verfahren wird mit extrem kleinen Formen gearbeitet. Auch wenn dieses Verfahren noch in der Entwicklung ist erwarten Experten einen enormen Anstieg bei den Anwendungsmöglichkeiten.

Geschichte

Als 1868 aufgrund der hohen Nachfrage an Elfenbein, vor allem für Billardkugeln für die "Neue Welt", die Elefantenbestände massiv dezimiert waren schrieb die amerikanische Firma Phelan and Collander eine 10.000 $ Belohnung für das Finden eines Ersatzwerkstoffes aus. Bereits ein Jahr später stellte der Drucker John Wesley sein aus Nitrozellulose und Campher hergestelltes Celluloid vor. 1872 erhält der US-Amerikaner J.W. Hyatt mit seinem Bruder ein Patent (US Patent 133229) auf eine Maschine zur Verarbeitung von Celluloid, welche einer heutigen vertikalen Spritzgießmaschine prinzipiell sehr nahe kommt. Hyatt bezeichnete seine Maschine damals als Stopfmaschine, da der Begriff Spritzgießen bereits seit 1849 durch die Schriftsetzerei besetzt war. Anfang des 20. Jahrhunderts wurde durch die Entwicklung neuer Kunststoffe der Konkurrenzkampf sehr groß. Da der Ausgangsstoff, das Rohöl, aber gleichbleibend teuer blieb wurde das Spritzgießen immer unwirtschaftlicher.

Nachdem dieses Verfahren kontinuierlich an Bedeutung verlor, erlangte es 1942 wieder an Bedeutung. Auslöser hierfür war ein Patentstreit. Die um mehr als ein Jahrzehnt ausgebremsten US-Technologie erreichten deutsche Ingenieure schnell. 1959 gab es in Deutschland (BRD und DDR) bereits 17 Hersteller von Spritzgussmaschinen, welche den Weltmarktbedarf (502 Stück) zu 30 % deckten. Da die Maschinen zu dem Zeitpunkt allerdings hauptsächlich für den Eigenbedarf herstellten gab es zu dem Zeitpunkt weltweit 293 Hersteller, davon 97 in Deutschland.

In den 70er Jahren hielt schließlich die elektronische Steuerung (NC) auch Einzug im Spritzgießen. Neben mehrerer konstruktiver Verbesserungen und Neuerungen stellt die Automatisierung das wichtigste Aufgabengebiet in der Entwicklung neuer Spritzgusstechniken dar.

Meilensteine des Spritzguss

| Jahr | Ereignis | Jahr | Ereignis |

|---|---|---|---|

| 1870 | Entwicklung Celluloid von Wesley | 1967 | Elektronische Steuerung |

| 1872 | Stopfmaschine von Hyatt | 1974 | Scher-Mischteilschnecken |

| 1908 | Entwicklung Acetyl-Zellulose von Eichengrün | 1976 | Mikroprozessorsteuerung für Spritzgießmaschinen |

| 1920 | Entwicklung nicht-brennbarer Nitrozellulose von Nobel Entwicklung Polystyrol von BASF |

1984 | Vollelektrische Spritzgießmaschine mit Direktantrieb von Fanuc |

| 1927 | erste automatische Spritzgießmaschine von Eckert & Ziegler | 1984 | Man erkennt, dass der Dosierweg bei etwa 3Dzu begrenzen ist, weilsonst Luft eingezogen wird |

| 1933 | erste Spritzgießmaschine in Serienfertigung durch Braun | 1987 | Wiederentdeckung des Zahnradverzweigungsgetriebes fu¨r dieLeistungsverzweigung an der Spritzgießmaschine durch Toshiba |

| 1937 | Stammformen als Werkzeuge werden eingeführt Erfindung der Verschlussdüse durch Eckert & Ziegler |

1989 | Säulenlose („Holmlose“) Spritzgießmaschine von Fa.Engel |

| 1943 | Patent für heute noch übliche Spritzgießschnecke durch BASF | 1991 | Barriereschnecken, 2-gängige Schnecken |

| 1950 | Erfindung Zweifarbenspritzgießmaschine von HPM | 1995 | Umstellung größerer Spritzgießmaschinen über 15000 kN Schließkraftauf Zwei-Plattenbauweise |

| 1966 | Entagsungsschnecke |

Wirtschaftliche Bedeutung

Da das Spritzgießen hauptsächlich für Kunststoffe eingesetzt wird und damit abhängig von Erdöl ist stellt sich aktuell die Zukunftsfrage. Da wir kurz- bis mittelfristig nicht auf Kunststoff verzichten können gilt es den Rohstoff dennoch so schonend und sinnvoll wie möglich einzusetzen. Da beim Spritzguss kaum noch nachträglich spanend bearbeitet werden muss besitzt dieses Verfahren aber auch schon heute eine enorm hohe Effizient. Obwohl Kunststoffe in vielen Medien heutzutage verteufelt werden bieten sie im Leichtbau große Chancen ressourcensparend zu arbeiten. Das Öläquivalent (Menge an Öl in l, die es braucht um von einem Werkstoff 1 kg herzustellen) von Kunststoff ist mit 2 sehr gut. Im Vergleich stehen Stahl mit 5, Kupfer mit 11 und Aluminium mit 15 recht schlecht dar.

Struktur und wirtschaftliche Bedeutung der Kunststoffindustrie in Deutschland

| Jahr | Zahl der Unternehmen | Beschäftigte in 1000 | Produktionswert in Mrd. € |

|---|---|---|---|

| 1980 | 2175 | 290 | 23,5 |

| 1990 | 2615 | 406 | 44,5 |

| 2003 | 3060 | 366 | 67 |

Sicher ist, dass Spritzgussteile aus Kunststoffen nur dort eingesetzt werden können, wo sie einen gesamtwirtschaftlichen Vorteil erzielen können und kein nicht tragbares Risiko für Sicherheit und Umwelt darstellen. So wird zum Beispiel in der Automobilindustrie schon sehr viel mit Spritzgussteilen gearbeitet. Zum Einsatz kommen diese bei Verkleidungen, Sitzschalen und anderen nicht tragenden Bauteilen. Karosserie und Rahmen können aber auch weiter nicht aus Kunststoff gefertigt werden. Hier wäre kein gesamtwirtschaftlicher Vorteil erzielbar, da die Menge an Kunststoff für die gleichen plastischen Eigenschaften zu groß wäre.

Vor allem in den 70ern konnte das Spritzgießen sich großflächig in der Wirtschaft etablieren, nicht zuletzt aufgrund von Verfehlungen der Stahlindustrie. Durch das Verpassen der Suche nach synergetischen Effekten von Kunststoff und Metall schaffte es das Spritzgießen die Stahlindustrie aus einigen Bereichen nahezu komplett zu verdrängen. Eine Armbanduhr bestand 1970 beispielsweise in der Regel zu 0 % aus Kunststoff. Heute sind es im Schnitt bereits 50 %.

Gusswerkstoffe

Beim Spritzgießen werden hauptsächlich Kunststoffe verwendet. Für spezielle Anwendungen können auch Naturstoffe und Keramiken angewendet werden. Dabei werden pulvermetallurgische und keramische Stoffe in Kunststoffmatritzen eingebettet und somit spritzgießfähig gemacht. Die Weiterentwicklung von Kunststoffen und Hochleistungspolymeren hat auch dem Spritzgießen neue Möglichkeiten und Einsatzgebiete ermöglicht. Folgende Maßnahmen werden zukünftig die Suche nach weiteren Verbesserungen der Gusswerkstoffe beeinflussen:

- Beeinflussung der chemischen Struktur von Hochleistungspolymeren durch die Einführung aromatischer Bausteine in die Molekülkette

- Beeinflussung zwischenmolekularen Wechselwirkungen durch Veränderungder Morphologie

- Einbettung von Füllstoffen und Verstärkungsfasern

- Beeinflussungder Produkteigenschaften durch die Verarbeitungstechnik und/oder neue Verarbeitungsverfahren; z. B. Eigenverstärkung, Spritzprägen, Gegentaktspritzgießen, Strukturschaum, Gasinjektionsverfahren, Hinterspritztechnik und Beschichtungen, Konstruktive Maßnahmen, beispielsweise Verrippungen, Sicken, In- und Outsert-technik, Hybridtechnik, Hinterspritzen von verstärkenden Einlagen

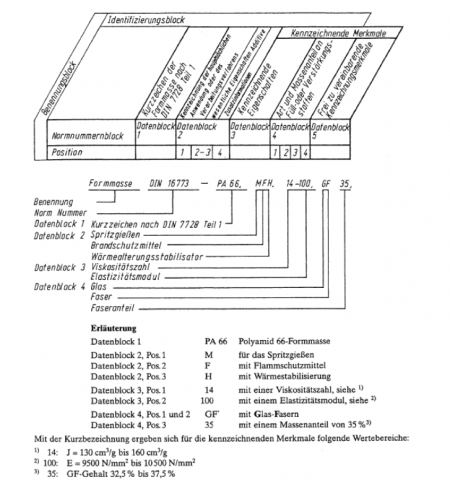

In der DIN 7728-Teil 1 können die Kurzzeichen für Kunststoffe eingesehen werden. Im Folgenden werden nur noch die Kurzzeichen verwendet.

Die Klassifizierung der Kunststoffe durch die DIN 7728-Teil 1 bietet für Hersteller die Möglichkeit die Filamente klar bestimmen zu können. Damit wurde die lange übliche Praxis von herstellereigenen Namen abgelöst. Kunststoffe sind nun wie auf der Grafik zu sehen zu kennzeichnen. Eine exakt gleiche Zusammensetzung des Filamentes ist für die Produktion und Wiederholgenauigkeit der Prozesse enorm wichtig, weshalb große Anforderungen an die Reinheit und Zusammensetzung der Kunststoffe gestellt werden.

Thermoplaste

[Thermoplaste] stellen die größte Gruppe der Kunststoffe dar. Das Spritzgießen ist neben dem Extrudieren die wichtigste Bearbeitungsmöglichkeit von Thermoplasten und besitzt daher einen besonderen Stellenwert. Neue hochtemperaturbeständige Thermoplaste schließen dabei immer weiter den Spalt zwischen metallischen und polymeren Werkstoffen. Der Anteil von High-Tech-Kunststoffen ist aufgrund ihrer nicht einfachen Bearbeitung allerdings nicht sonderlich hoch. Verarbeitungstemperaturen von bis zu 400 °C stellen eine ganz anderer Herausforderung im Vergleich zu Standard-Thermoplasten mit 100 bis 130 °C dar. Der Anteil von HT-Thermoplasten beträgt daher ca 1 Mio. Tonnen pro Jahr, was im Vergleich zu Technischen Thermoplasten mit 11 Mio Tonnen und Standard Thermoplasten mit 130 Mio Tonnen pro Jahr sehr gering wirkt (Stand 2014).

Duroplaste und Elastomere

[Duroplaste] und [Elastomere] nehmen für das Spritzgießen Nebenrollen ein. Im Vergleich zu Thermoplasten sind beläuft sich ihr Anteil am Spritzgießen auf ein Minimum.

Normen

- DIN 24450: Maschinen zum Verarbeiten von Kunststoffen und Kautschuk

- DIN 7728-Teil 1: Kunststoffe; Kennbuchstaben und Kurzzeichen für Polymere und ihre besonderen Eigenschaften

Quellen und Nachweise

- Friedrich Johannaberund Walter Michaeli, Handbuch Spritzgießen, 2004, Carl Hanser Verlag GmbH & Co. KG, Print ISBN: 978-3-446-22966-2

Weiterführende Suche

Einzelnachweise

- ↑ Alfred Uhlmann, Der Spritzguss, 1925

Bewertung für diesen Artikel: